Content

- 1 طلاءات الرش الحراري السيراميك في تطبيقات مقاومة التآكل الصناعي

- 2 لماذا تختار رذاذ السيراميك الحراري لمقاومة التآكل؟

- 3 أنظمة السيراميك الشائعة وأدائها للتآكل

- 4 متطلبات إعداد السطح العملي والترابط

- 5 طرق التطبيق: اختيار العملية الصحيحة

- 6 معايير التفتيش والاختبار والقبول

- 7 استراتيجيات الصيانة واعتبارات دورة الحياة

- 8 قائمة مرجعية للاختيار لتطبيقات التآكل

- 9 الاستنتاجات والتوصيات العملية

طلاءات الرش الحراري السيراميك في تطبيقات مقاومة التآكل الصناعي

تعتبر طلاءات الرش الحراري الخزفية حلاً عمليًا لحماية الأصول الصناعية من التآكل عندما تفشل الطلاءات المعدنية التقليدية أو تكون غير اقتصادية. تركز هذه المقالة على إرشادات ملموسة وقابلة للتنفيذ للمهندسين وفرق الصيانة: متى تختار الرش الحراري للسيراميك، وما هي أنظمة السيراميك التي تناسب الكيمياء المختلفة، وكيفية تحضير الركائز وتطبيق الطلاءات لزيادة مقاومة التآكل إلى أقصى حد، وكيفية فحص المعدات المطلية وصيانتها في الميدان. وينصب التركيز على بيئات العمليات الصناعية - المصانع الكيماوية، ولب الورق والورق، وتوليد الطاقة، وتحلية المياه، والأنظمة البحرية - حيث يمتزج التآكل مع التآكل والتآكل ودرجة الحرارة المرتفعة.

لماذا تختار رذاذ السيراميك الحراري لمقاومة التآكل؟

توفر طلاءات الرش الحراري الخزفية (بما في ذلك التراكبات المركبة الخزفية المرشوشة بالبلازما، والمرشوشة باللهب، والمطبقة بتقنية HVOF) حاجزًا يقاوم الهجوم الكيميائي، والنقر، والتآكل الموضعي. على عكس الدهانات العضوية الرقيقة، يوفر السيراميك أسطحًا صلبة وخاملة تحافظ على السلامة في الوسائط شديدة التأكسد أو الحمضية وتقاوم التدهور تحت الغشاء. كما أنها تتحمل درجات الحرارة المرتفعة وتوفر مقاومة جيدة للتآكل والتآكل عند وجود سوائل جسيمية أو عالية السرعة. المزايا الرئيسية هي الخمول الكيميائي، والثبات الحراري، والمتانة الميكانيكية عند تطبيقها كطبقات مركبة أو متدرجة حديثة.

أنظمة السيراميك الشائعة وأدائها للتآكل

يعد اختيار تركيبة السيراميك المناسبة أمرًا بالغ الأهمية. فيما يلي مواد الرش الحراري الشائعة للسيراميك والسيراميك المركب وإرشادات عملية حول خصائص التآكل في البيئات الصناعية.

الألومينا (Al₂O₃) والألومينا المستقرة

تستخدم الألومينا على نطاق واسع في المقاومة الكيميائية والعزل الكهربائي. إنه يعمل بشكل جيد ضد الأحماض والعديد من المحاليل المائية المحايدة ولكنه قد يكون عرضة للهجوم القلوي في درجات الحرارة العالية. تشكل طبقات الألومينا المرشوشة بالبلازما الكثيفة والمترابطة بشكل صحيح حاجزًا فعالًا ضد الحفر الناجم عن الكلوريد على ركائز الفولاذ عند دمجها مع طبقة رابطة مناسبة لمنع دخول الأكسجين.

الكروم والسيراميك القائم على الإسبنيل

الكروم (Cr₂O₃) وسيراميك الإسبنيل (على سبيل المثال، التركيبات المستندة إلى MgAl₂O₄ أو NiAl₂O₄) توفر ثباتًا كيميائيًا محسنًا في البيئات المؤكسدة والتي تحتوي على الكلوريد مقارنة بالألومينا النقية. يتم استخدامها بشكل شائع عندما تكون هناك حاجة إلى مقاومة أعلى للتآكل واستقرار حراري أعلى قليلاً، كما هو الحال في إزالة الكبريت من غاز المداخن (FGD) وخطوط المعالجة ذات درجة الحرارة العالية.

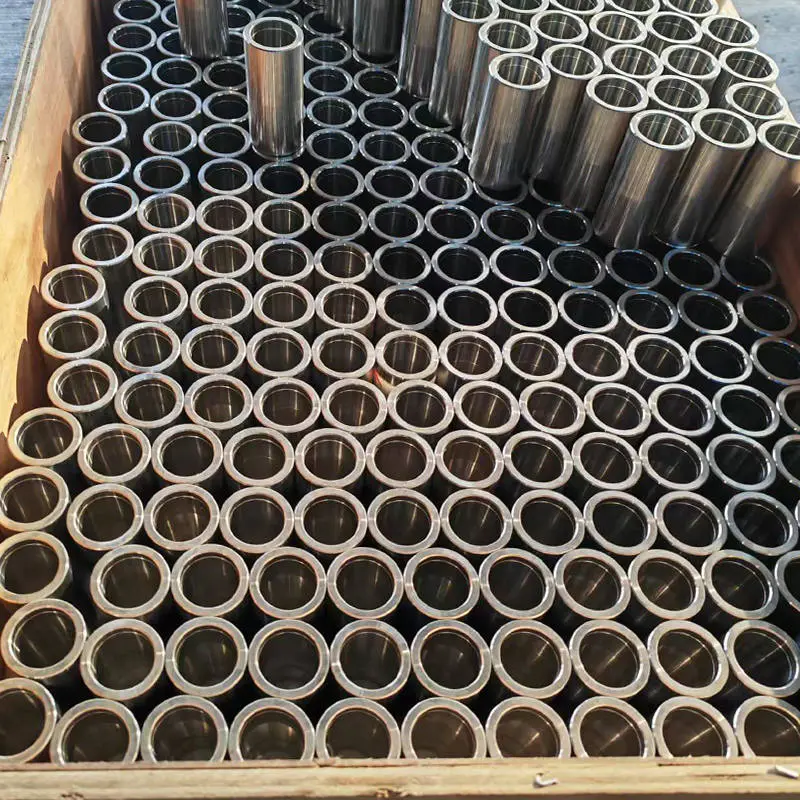

طبقات من السيراميك والمعدن (السيرميت).

يجمع السيرميت بين المراحل الخزفية (الألومينا، وأكسيد الكروم، والتيتانيا) مع المواد الرابطة المعدنية (NiCr، CoNi) التي يتم توصيلها بواسطة HVOF أو رذاذ البلازما. تعمل المرحلة المعدنية على تحسين المتانة والالتصاق بينما توفر المرحلة الخزفية مقاومة للتآكل. يتفوق السيرميت في الأماكن التي يوجد فيها التآكل والتآكل - على سبيل المثال أغلفة المضخات ومجاري الهواء التي تنقل السوائل المحملة بالجسيمات - وهي تسمح بقابلية أفضل لتصنيع الأسطح المطلية للمكونات الحرجة للتسامح.

زركونيا وزركونيا مستقرة

يتم اختيار الطلاءات المعتمدة على الزركونيا (غالبًا الزركونيا المستقرة بالإيتريا) لأداء الحاجز الحراري والخمول الكيميائي عند درجة حرارة مرتفعة. بالنسبة لمقاومة التآكل، تعتبر الزركونيا فعالة في البيئات المؤكسدة ويمكن دمجها مع طبقات الألومينا أو السيرميت لمقاومة هجمات كيميائية محددة. تعتبر الزركونيا أقل استخدامًا بمفردها للتآكل المائي ما لم يكن الاستقرار الحراري هو الاهتمام الرئيسي.

متطلبات إعداد السطح العملي والترابط

يعتمد أداء الطلاء بشكل كبير على تحضير الركيزة وسلامة الروابط. يؤدي الإعداد السيئ إلى تآكل الطبقة السفلية وتصفيحها. اتبع هذه الخطوات العملية لضمان مقاومة التآكل على المدى الطويل.

التفجير الكاشطة الميكانيكية

تعمل مادة السفع الكاشطة حتى النهاية شبه البيضاء أو السفع التجاري (Sa2.5 أو Sa2، وفقًا لمعيار ISO 8501) على إزالة الأكاسيد وإنشاء شكل مرساة موحد. بالنسبة للفولاذ، استهدف مقطعًا يتراوح من 50 إلى 100 ميكرومتر من الذروة إلى الوادي اعتمادًا على سمك الطلاء؛ الضحلة جدًا تقلل من الالتصاق، والخشنة جدًا تحبس الرطوبة تحت الطلاء.

استخدام معاطف السندات وطبقات التعادل

تطبيق طبقة السندات المعدنية (على سبيل المثال، NiCr، MCrAlY) عند طلاء الفولاذ لمنع انتشار الأكسجين والأملاح وتحسين الالتصاق. بالنسبة للركائز المتباينة (الفولاذ المقاوم للصدأ والفولاذ الكربوني)، تقلل طبقة الرابطة الانتقالية أو الطبقة المتدرجة من عدم تطابق التمدد الحراري وخطر الشقوق التي تسمح بدخول المواد المسببة للتآكل.

السيطرة على المسامية والشقوق الصغيرة

ينتج الرش الحراري بطبيعته بعض المسامية والتشققات الدقيقة. قلل المسامية المفتوحة عن طريق اختيار عملية الرش المناسبة (تنتج تقنية HVOF طبقات سيرميت أكثر كثافة من رذاذ البلازما الجوي) وعن طريق معالجات ما بعد الختم. إن التشريب بعد الرش أو الختم باستخدام البوليمرات أو السيليكات منخفضة اللزوجة يقلل من مسارات الأنواع المسببة للتآكل مع الحفاظ على الخواص الميكانيكية للسيراميك.

طرق التطبيق: اختيار العملية الصحيحة

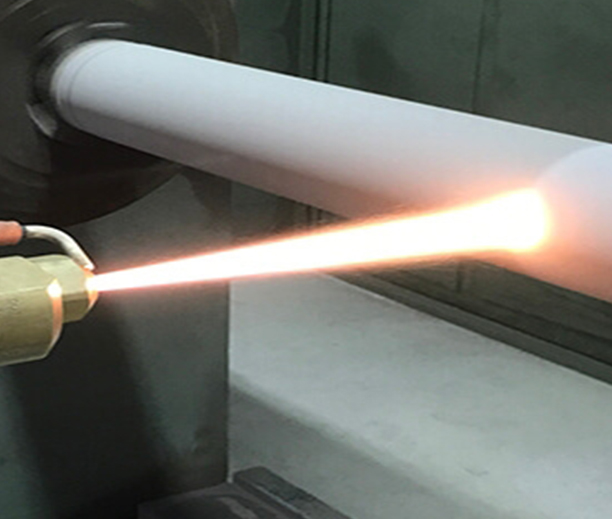

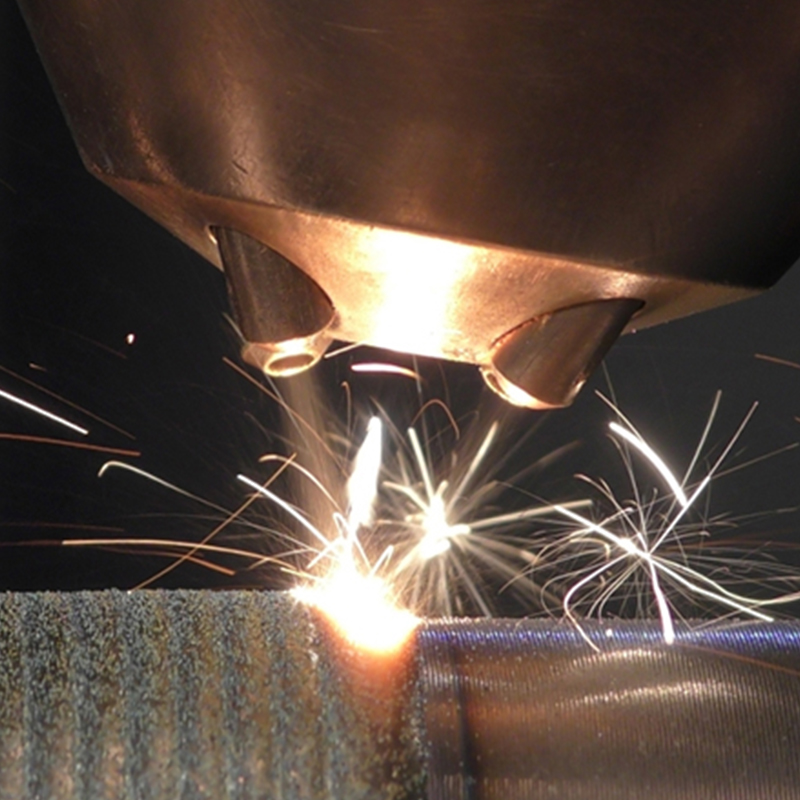

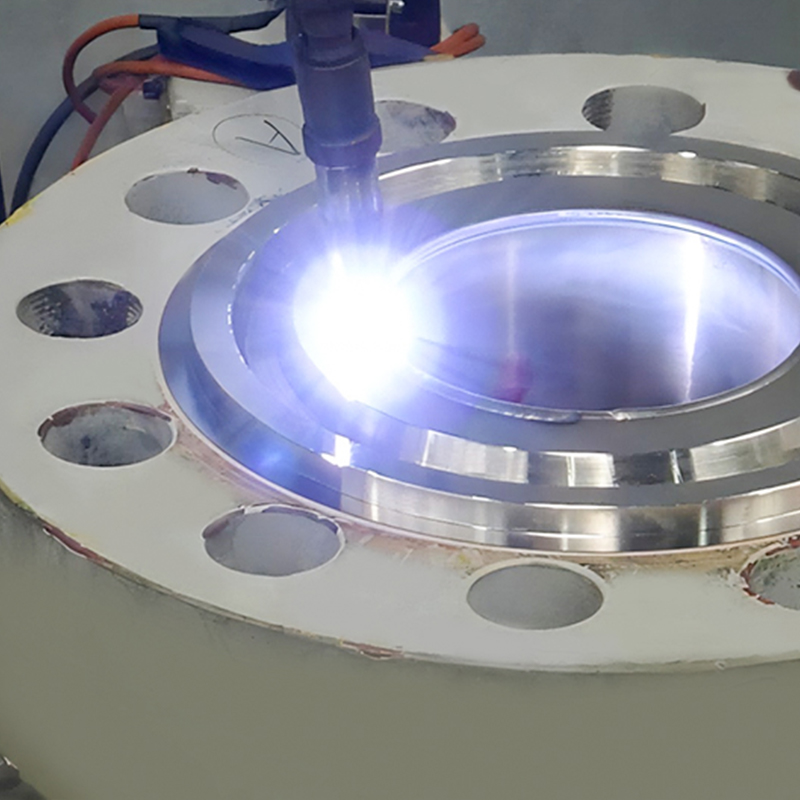

تنتج عمليات الرش الحراري المختلفة طبقات ذات كثافة مختلفة وقوة ربط وإجهاد متبقي. مطابقة العملية مع متطلبات التآكل والميكانيكية للخدمة.

HVOF (وقود أوكسي عالي السرعة) للسيرميت الكثيف

تنتج HVOF طبقات سيرميت كثيفة ومنخفضة المسامية مع التصاق ممتاز ومقاومة للتآكل والتآكل. استخدم التدفئة والتهوية وتكييف الهواء (HVOF) للأجزاء الداخلية للمضخة، وأكواع الأنابيب، ومقاعد الصمامات وغيرها من الأسطح عالية السرعة والمعرضة للجسيمات حيث يحدث التآكل والتآكل الميكانيكي.

رذاذ البلازما للحواجز الخزفية السميكة

يعد رذاذ البلازما الجوي (APS) مناسبًا لتطبيق طبقات السيراميك السميكة مثل الألومينا في الخزانات والقنوات الكيميائية. يسمح APS بمعدلات ترسيب عالية ولكن غالبًا ما يؤدي إلى مسامية أعلى من التدفئة والتهوية وتكييف الهواء (HVOF)؛ يوصى بالختم أو المعالجة اللاحقة لبيئات التآكل المائي.

خيارات مسدس الرذاذ والتفجير البارد (D-Gun).

يمكن للرذاذ البارد أن يرسب طبقات معدنية دون أكسدة، مما يحافظ على الليونة. توفر عمليات D-gun رواسب عالية السرعة ذات هياكل مجهرية فريدة من نوعها؛ يمكن أن تكون مفيدة لبعض أنواع السيراميك التي تتطلب التصاقًا شديدًا ومسامية منخفضة. ضع في اعتبارك هذه الطرق حيث تكون حساسية الركيزة للحرارة أو التحكم في الأكسدة أمرًا مهمًا.

معايير التفتيش والاختبار والقبول

تتحقق أنظمة الفحص القوية من الحماية من التآكل قبل التشغيل وأثناء الخدمة. تشمل الاختبارات العملية وعتبات القبول قوة الرابطة والمسامية واختبار التآكل المتسارع.

- اختبار الالتصاق — اختبارات السحب أو الانحناء لتأكيد قوة الرابطة المحددة من قبل الشركة المصنعة، وعادةً ما تكون أكبر من 30 ميجا باسكال للتطبيقات الحرجة.

- قياس المسامية – استخدام تحليل الصور على المقاطع العرضية أو طرق تسرب الزئبق؛ تختلف الأهداف حسب العملية ولكنها تهدف إلى الحصول على مسامية مفتوحة أقل من 2-5% لبيئات التآكل المائي.

- تجارب رش الملح والغمر - قم بإجراء التعرض المتسارع (على سبيل المثال، ASTM B117 أو الغمر في سائل العملية التمثيلي) على قسائم اختبار لتحديد التقرحات أو التقويض أو الهجوم الكيميائي قبل التطبيق على نطاق واسع.

- السُمك والاتساق البصري - التحقق من سُمك الطلاء باستخدام مقاييس غير مدمرة؛ تتراوح طبقات السيراميك الواقية النموذجية من 100 ميكرومتر (سيرميت رقيق) إلى 1 مم أو أكثر (سيراميك حاجز)، اعتمادًا على الخدمة.

استراتيجيات الصيانة واعتبارات دورة الحياة

تعمل الطلاءات الخزفية على إطالة عمر الأصول، ولكن التخطيط للفحص والإصلاح ضروري لإدارة دورة الحياة بتكلفة فعالة. التركيز على سلامة الختم والضرر الموضعي وبروتوكولات إعادة التطبيق.

مراقبة الحالة بشكل منتظم

قم بجدولة عمليات فحص بصرية للتأكد من عدم وجود تشققات أو تشظية أو رواسب. استخدم اختبارات سمك بالموجات فوق الصوتية حيثما ينطبق ذلك للكشف عن فقدان الركيزة تحت الطلاء ومراقبة علامات التصفيح باستخدام اختبارات الصنبور أو طرق الانبعاثات الصوتية.

تقنيات الإصلاح المحلية

غالبًا ما يمكن إصلاح المناطق المتضررة الصغيرة عن طريق الطحن للحصول على مظهر جانبي نظيف وإعادة وضع طبقة لاصقة وإعادة رش السيراميك. في حالة الأضرار الجسيمة، فكر في التجريد وإعادة الطلاء بالكامل. احتفظ بالكوبونات الاحتياطية ومعلمات العملية موثقة لضمان إجراء إصلاحات متسقة.

قائمة مرجعية للاختيار لتطبيقات التآكل

| سؤال | العمل العملي |

| ما هي البيئة الكيميائية التشغيلية؟ | اختر كيمياء السيراميك المقاومة للأحماض/القلويات؛ يفضل السيرميت في حالة وجود جسيمات. |

| هل السرعات العالية أو الجسيمات موجودة؟ | اختر السيرميت المودع بـ HVOF أو تراكبات HVOF WC للتآكل والتآكل. |

| هل حساسية الركيزة للحرارة مصدر قلق؟ | ضع في اعتبارك استخدام الرش البارد للطبقات الرابطة أو العمليات منخفضة الحرارة؛ تقليل المدخلات الحرارية. |

| ما هي قدرات التفتيش والإصلاح؟ | إذا كانت الإصلاحات الميدانية محدودة، ففضل طلاءات HVOF القوية ومنخفضة المسامية مع مانع التسرب. |

الاستنتاجات والتوصيات العملية

تعتبر طلاءات الرش الحراري الخزفية أداة قوية في مجموعة أدوات مهندس التآكل عند اختيارها وتطبيقها مع مراعاة القيود العملية. بالنسبة للكلوريد المائي أو الخدمات الحمضية ذات التآكل الميكانيكي، يفضل تراكبات HVOF السيرميتية الكثيفة مع طبقة رابطة معدنية وما بعد الختم. بالنسبة لاحتياجات حاجز المساحة الكبيرة التي تتطلب استقرارًا في درجات الحرارة العالية، يمكن أن تكون طبقات الألومينا أو الكروميا المرشوشة بالبلازما مع الختم فعالة. تحقق دائمًا من أداء الطلاء من خلال اختبارات القسيمة التمثيلية، والتزم بمعايير إعداد السطح الصارمة، وخطط للفحص الروتيني والإصلاحات المحلية. تضمن هذه الخطوات أن توفر أنظمة الرش الحراري للسيراميك تخفيضات قابلة للقياس في تكاليف التوقف والصيانة المرتبطة بالتآكل.

SA

SA

English

English عربى

عربى Español

Español 中文简体

中文简体

Top

Top