Content

- 1 1. ما هو لوحة الدفع المغلفة وأين يتم استخدامه

- 2 2. أنواع الطلاء الشائعة وفوائدها الوظيفية

- 3 3. اعتبارات المواد والركيزة

- 4 4. كيفية اختيار لوحة الدفع المطلية المناسبة

- 5 5. جدول مقارنة الأداء

- 6 6. أفضل ممارسات التثبيت والتركيب

- 7 7. استراتيجيات الصيانة والتفتيش والإصلاح

- 8 8. استكشاف المشكلات الشائعة وإصلاحها

- 9 9. المعايير والاختبار والتحقق من صحة الموردين

- 10 10. ملخص وتوصيات الشراء

1. ما هو لوحة الدفع المغلفة وأين يتم استخدامه

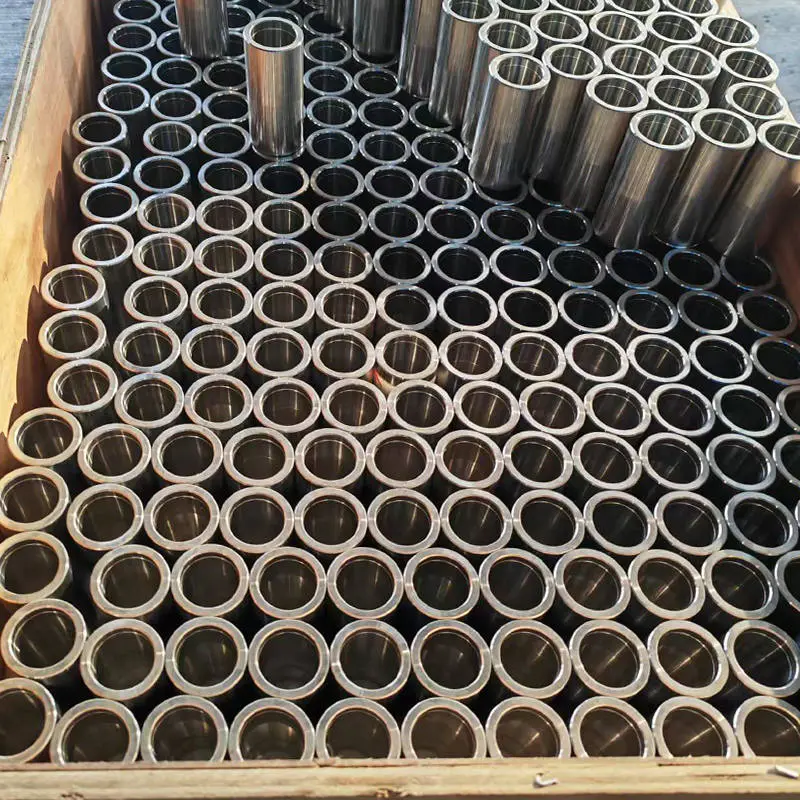

لوحة الدفع المطلية عبارة عن سطح محمل مسطح مصمم لتحمل الأحمال المحورية، مع طبقة حماية وظيفية مطبقة لتحسين مقاومة التآكل، أو تقليل الاحتكاك، أو منع التآكل، أو توفير انزلاق منخفض الاحتكاك. يتم تركيب لوحات الدفع عادة في علب التروس، والمضخات، والرافعات، والرافعات، وأنظمة الدفع البحرية، والآلات الدوارة الثقيلة حيث تتركز القوى المحورية على منطقة اتصال محدودة. يعمل الطلاء على إطالة عمر المكونات وغالبًا ما يتيح فترات الصيانة التي قد تكون مستحيلة مع سطح معدني غير مطلي.

2. أنواع الطلاء الشائعة وفوائدها الوظيفية

يعتمد اختيار الطلاء المناسب على الحمل والسرعة ودرجة الحرارة والبيئة واستراتيجية التشحيم. تشمل الطلاءات الأكثر استخدامًا على ألواح الدفع المواد المركبة القائمة على PTFE، والتراكبات البوليمرية، والكروم الصلب أو النيكل غير الكهربائي، ومعادن الرش الحراري والسيراميك، والدهانات المتخصصة المضادة للتآكل أو المواد المانعة للتسرب. يوفر كل طلاء مقايضات أداء متميزة بين الاحتكاك ومقاومة التآكل والالتصاق وقابلية الإصلاح.

PTFE وطلاءات التشحيم الصلبة

توفر PTFE (بولي تترافلوروإيثيلين) والطلاءات المركبة المملوءة بـ PTFE احتكاكًا منخفضًا للغاية وتوافقًا جيدًا مع أنظمة التشحيم المتقطعة أو الحدودية. إنها تقلل من التآكل عند بدء التشغيل وهي مناسبة للأحمال المعتدلة وسرعات الانزلاق المنخفضة إلى المتوسطة. عادة ما تكون طبقات PTFE رقيقة، وتتحمل اختلال المحاذاة الطفيف، وفعالة من حيث التكلفة لعمليات التعديل التحديثي.

تراكب البوليمر واللدائن الحرارية

توفر طبقات البولي يوريثين أو UHMW-PE (البولي إيثيلين عالي الوزن الجزيئي) أو تراكبات PEEK المتانة ومقاومة الصدمات مع الحفاظ على انخفاض الاحتكاك. يتم اختيار هذه المواد حيث تحدث أحمال الصدمات، أو حيث يجب أن يكون الطلاء سميكًا نسبيًا للتعويض عن عيوب الركيزة. إنها تتفوق في البيئات الكاشطة حيث يمكن أن يؤدي الحطام الصغير إلى إتلاف الطلاء الهش.

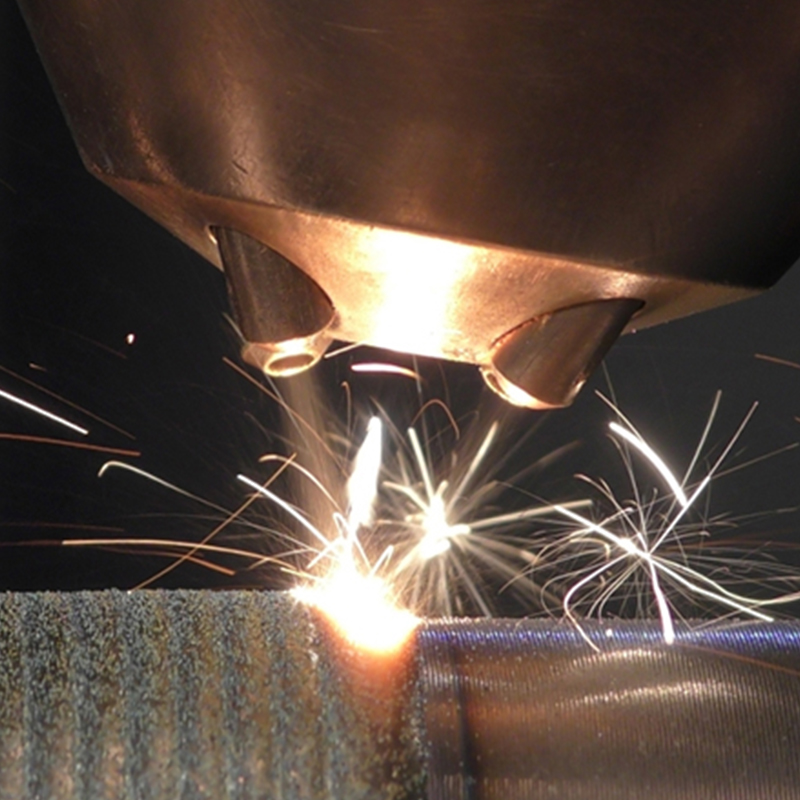

الرذاذ الحراري والطلاءات الصلبة

غالبًا ما تستخدم الأسطح البالية التي تتطلب مقاومة عالية للتآكل سبائك الرش الحراري (الفولاذ المقاوم للصدأ، Ni-Cr، WC-Co) أو المعاطف الخزفية. توفر هذه صلابة فائقة وتدوم طويلاً تحت الأحمال الثقيلة ودرجات الحرارة المرتفعة، ولكنها تتطلب إعدادًا دقيقًا للسطح وتصنيعًا أو طحنًا بعد العملية، وأحيانًا طبقة تشحيم مضحية لتجنب الاحتكاك العالي.

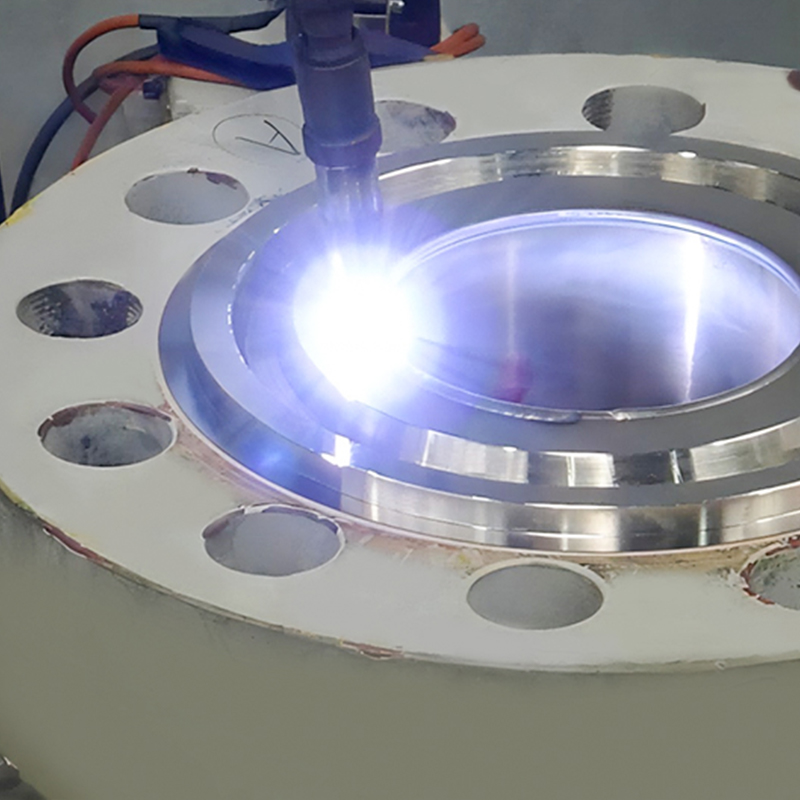

التشطيبات مطلي

الكروم الصلب وطلاء النيكل اللاكهربائي يمنح مقاومة للتآكل ويحسن صلابة السطح. إنها تؤدي أداءً جيدًا في ظل ظروف الانزلاق عندما تقترن بالتشحيم المناسب. اللوحات قابلة للإصلاح من خلال إعادة الطلاء الموضعي ولكنها يمكن أن تعاني من التقصف الهيدروجيني إذا لم تتم معالجتها بشكل صحيح.

3. اعتبارات المواد والركيزة

تؤثر المادة الأساسية على التصاق الطلاء وقابلية التشغيل الآلي والسلوك الحراري. تشمل ركائز لوحة الدفع الشائعة الفولاذ الكربوني والفولاذ المقاوم للصدأ والبرونز والسبائك الهندسية. بالنسبة للأحمال المحورية الثقيلة، اختر ركيزة من الفولاذ أو البرونز عالي القوة؛ بالنسبة للبيئات المسببة للتآكل، اختر الفولاذ المقاوم للصدأ أو سبيكة مقاومة للتآكل. تأكد من أن الطلاء المختار متوافق مع معامل التمدد الحراري للركيزة لتجنب التصفيح تحت دورات درجة الحرارة.

4. كيفية اختيار لوحة الدفع المطلية المناسبة

يتطلب الاختيار موازنة المعلمات التشغيلية: الحد الأقصى للحمل المحوري (كيلو نيوتن)، ومتوسط وذروة سرعة الانزلاق (م/ث)، ودرجة حرارة التشغيل (درجة مئوية)، وطريقة التشحيم (مدهون، حمام زيت، جاف)، ومستوى التلوث، وأهداف الفاصل الزمني للخدمة. يجب على المشترين حساب ضغط التلامس (الحمل مقسومًا على منطقة التلامس)، وتحديد ضغط السطح المسموح به لمجموعات الطلاء/الركيزة، والرجوع إلى بيانات مورد الطلاء لمعاملات الاحتكاك ومعدلات التآكل في ظل ظروف تمثيلية.

قائمة مرجعية للاختيار العملي

- تحديد الحد الأقصى للأحمال المحورية المستمرة والذروية وحساب ضغط الاتصال.

- حدد نطاق درجة حرارة التشغيل وتوقعات التدوير الحراري.

- اختر استراتيجية التشحيم وتأكد من التوافق مع الطلاء (الزيوت أو الشحوم أو الجافة).

- قم بتقييم البيئة بحثًا عن الرطوبة أو الملح أو الجزيئات الكاشطة التي تؤثر على عمر الطلاء.

- تأكد من مدة الخدمة المطلوبة وسهولة الإصلاح الميداني أو إعادة الطلاء.

5. جدول مقارنة الأداء

يلخص الجدول أدناه خصائص الأداء النموذجية لعائلات الطلاء الشائعة للمساعدة في تضييق الخيارات. استخدمها كنقطة بداية واطلب بيانات اختبار المورد للتحقق النهائي.

| نوع الطلاء | احتكاك منخفض | ارتداء المقاومة | التأثير/ الصدمة | قابلية الإصلاح |

| PTFE / زيوت التشحيم الصلبة | عالية | معتدل | معتدل | جيد (رد) |

| UHMW-PE / تراكب بوليمري | معتدل | جيد | ممتاز | معتدل (replace overlay) |

| الرذاذ الحراري (WC-Co، Ni-Cr) | منخفضة إلى متوسطة | ممتاز | جيد | صعب (يتطلب بالقطع) |

| بالكهرباء (الكروم الصلب / ني) | معتدل | جيد | معتدل | جيد (replate) |

6. أفضل ممارسات التثبيت والتركيب

التثبيت السليم يحافظ على أداء الطلاء. قم بتنظيف أسطح التزاوج جيدًا، وإزالة الحواف الحادة، والتأكد من التسطيح ضمن حدود تحمل المورد. استخدم مثبتات متوافقة وتجنب النقاط العالية الموضعية التي تركز الضغط على الطلاء. إذا كان الطلاء يتطلب طبقة لاصقة مرتبطة، فاتبع جداول تنشيط السطح وعلاجه بدقة. بالنسبة لألواح الدفع المثبتة بمسامير، استخدم عزم الدوران المعاير، وعند الحاجة، استخدم حشوات رقيقة متوافقة لتوزيع الحمل بالتساوي.

7. استراتيجيات الصيانة والتفتيش والإصلاح

يكشف الفحص المنتظم عن تدهور الطلاء مبكرًا. تشمل الفحوصات الموصى بها الفحص البصري للتقشير أو التقرح، وقياس سمك الطلاء المتبقي، ومراقبة تغيرات الخلوص المحوري، وأخذ عينات من الاحتكاك أو درجة الحرارة أثناء التشغيل. تتراوح خيارات الصيانة من إعادة تطبيق الطلاءات البوليمرية في الميدان إلى تجديد ورشة العمل عن طريق التفجير بالحصى وإعادة تطبيق الرش الحراري للتآكل الشديد. قم بتحديد عتبات الاستبدال أو التجديد بناءً على معدلات التآكل المقاسة وحدود الخلوص الحرجة.

8. استكشاف المشكلات الشائعة وإصلاحها

تشمل المشاكل الشائعة تآكل الطلاء المبكر، والتصفيح، والاحتكاك العالي الذي يؤدي إلى ارتفاع درجة الحرارة، والتآكل أسفل الطلاء. غالبًا ما تتعلق الأسباب باختيار الطلاء غير الصحيح للحمل/السرعة، وسوء إعداد السطح، ومواد التشحيم غير المتوافقة أو التلوث، وعدم التطابق الحراري. قم بمعالجة الأسباب الجذرية من خلال مراجعة بيانات التشغيل (الأحمال، والسرعات، ودرجات الحرارة)، والتأكد من توافق مواد التشحيم، واستشارة مورد الطلاء لإعادة تشغيل الاختبار أو التحليل المعملي.

9. المعايير والاختبار والتحقق من صحة الموردين

اطلب بيانات المورد الخاصة بالالتصاق (ASTM D4541 أو ما يعادله)، والصلابة، ومعامل الاحتكاك، واختبار التآكل تحت الأحمال التمثيلية (دبوس على القرص أو كتلة على حلقة)، واختبارات التآكل حيثما أمكن ذلك. تأكد من أن المورد يتبع عمليات الجودة الموثقة ويمكنه تقديم تقارير مجمعة يمكن تتبعها. حيثما أمكن، احصل على لوحات عينة للتجربة في الموقع للتحقق من صحة الأداء في ظل ظروف التشغيل الحقيقية قبل الالتزام بأجزاء الإنتاج الكاملة.

10. ملخص وتوصيات الشراء

يتطلب اختيار لوحة الدفع المطلية تقييمًا منهجيًا للحمل والسرعة ودرجة الحرارة والتشحيم والبيئة واستراتيجية الخدمة. ابدأ بتحديد أهداف الأداء (معدل التآكل المسموح به، والاحتكاك، وفاصل الخدمة)، ثم قم بوضع قائمة مختصرة لعائلات الطلاء التي تلبي تلك الأهداف والتحقق من صحتها باستخدام بيانات اختبار المورد أو التجارب الميدانية. قم بإعطاء الأولوية للطلاءات التي توفر أفضل توازن بين عمر التآكل وقابلية الإصلاح وتكلفة الملكية لتطبيقك المحدد.

SA

SA

English

English عربى

عربى Español

Español 中文简体

中文简体

Top

Top