حتى المكبس المقاوم للارتداء المصمم جيدًا ليس محصنًا من الفشل إذا كانت ظروف التشغيل أو إجراءات الصيانة أو خيارات المواد لا تتماشى مع متطلبات العالم الحقيقي. يعد فهم كيف ولماذا تفشل الغطاء في التطبيقات الصناعية أمرًا بالغ الأهمية لإبقاء الأنظمة تعمل بسلاسة وكفاءة. في سنواتنا من الإمداد للقطاعات التي تتراوح من الطاقة والمعالجة الكيميائية إلى التصنيع والآلات الثقيلة ، حددنا العديد من أنماط الفشل التي يمكن التنبؤ بها والتي يمكن الوقاية منها والتي يجب على كل مهندس ومدير شراء.

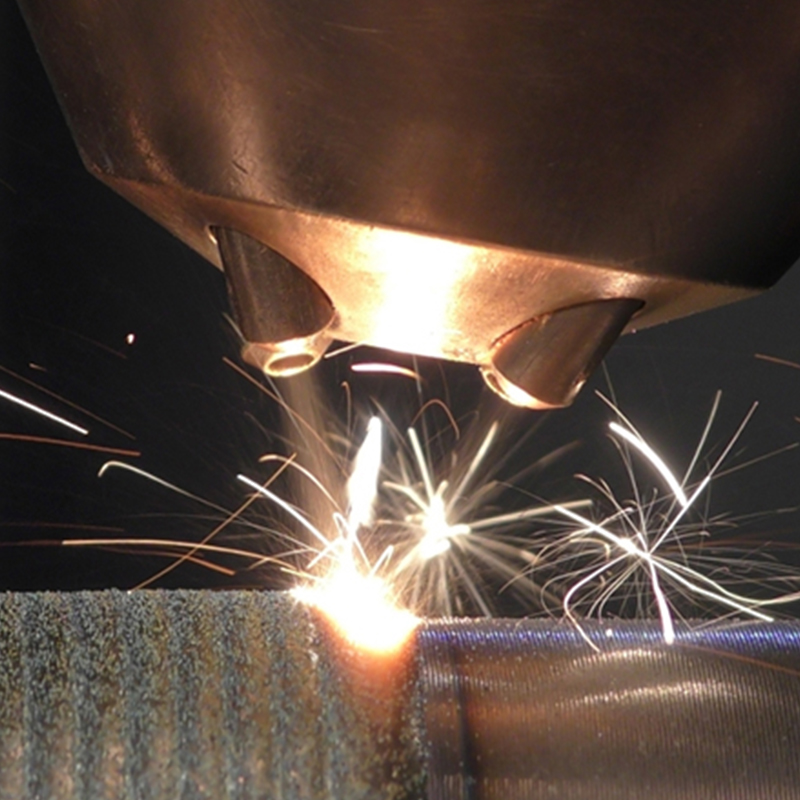

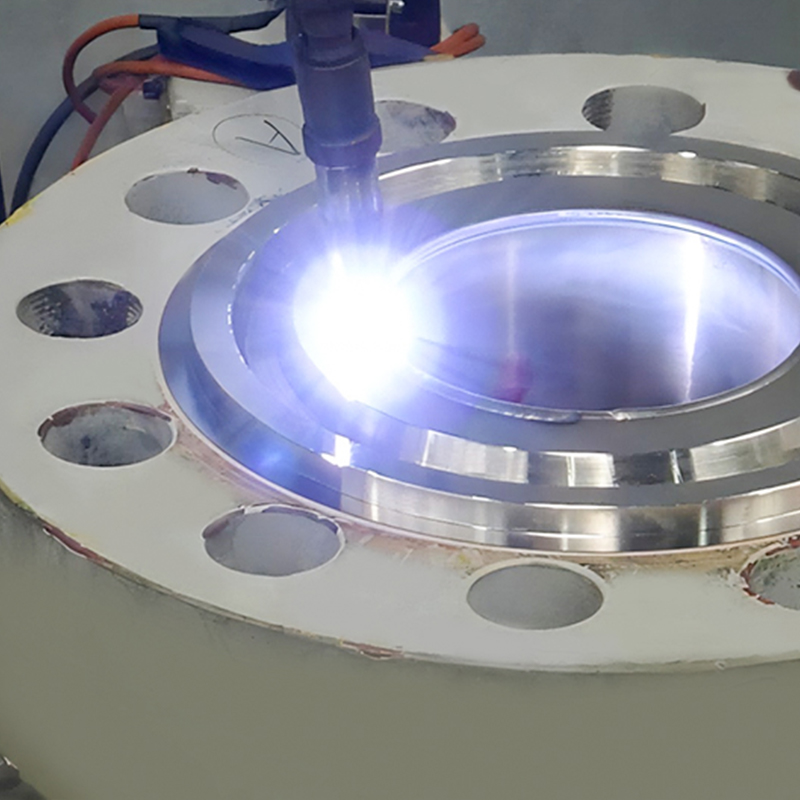

يعد التآكل الكاشط من بين أكثر القضايا المتكررة التي تواجهها الغطاء ، حتى تلك التي يتم تسويقها على أنها مقاومة للارتداء. عندما تتكشف الجسيمات الصلبة في أنظمة السوائل بشكل متكرر ضد سطح المكبس ، يمكن أن تتشكل القواطع الصغيرة والتسجيل ، مما يؤدي إلى انخفاض كفاءة الختم وفقدان الأداء في النهاية. على الرغم من أن مصطلح المكبس المقاوم للارتداء يشير إلى المتانة ، إلا أنه لا يتم إنشاء جميع المنتجات على قدم المساواة-يمكن أن تؤثر التشوهات في صلابة المواد ، والعلاجات السطحية ، وجودة الآلات بشكل كبير على مقاومة التآكل. يمكن أن يؤدي المكبس المصنوع من الصلب الصلب بشكل صحيح أو المطلي بطبقة سيراميك أو كربيد إلى إبطاء معدلات التآكل بشكل كبير في ظل هذه الظروف.

التآكل هو عدو آخر يعمل في كثير من الأحيان بصمت. في الأنظمة التي تتعامل مع المواد الكيميائية العدوانية أو بيئات عالية ، قد تبدأ بعض مواد المكبس في التدهور داخليًا أو خارجيًا ، مما يزيد من السلامة الهيكلية. قد يبدأ المكبس القوي على ما يبدو في الحفر أو التصدع من الداخل ، خاصةً إذا كانت المادة متوافقة كيميائيًا مع الوسائط المستخدمة. توفر الفولاذ المقاوم للصدأ أو الغطاسات المقطوعة خصيصًا مقاومة أفضل في الإعدادات المسببة للتآكل ، ولكن لا يزال اختيار المواد الدقيقة مفتاحًا. من وجهة نظرنا كشركة مصنعة ، يجب أن يسير الاقتران في المواد دائمًا جنبًا إلى جنب مع معرفة التطبيق-إنه أساس الموثوقية على المدى الطويل.

يستحق فشل التعب أيضًا الانتباه ، خاصة في أنظمة الدورة العالية أو ذات الضغط العالي حيث يتعرض المكبس للإجهاد الميكانيكي المستمر. يمكن أن يؤدي التحميل المتكرر والتفريغ إلى تشققات مجهرية تنمو بمرور الوقت وتسبب في النهاية الكسر. حتى المكبس المقاوم للارتداء يمكن أن يعاني هنا إذا لم يتم تصميمه بالمعالجة الساخرة المناسبة أو في حالة وجود حواف حادة وعيوب السطح. لقد رأينا كيف يستثمر الاستثمار في التشطيبات السطحية الأملس ، والتحمل الدقيق ، والمواد المقاومة للتعب على مدى سنوات من الاستخدام المستمر.

واحدة من أوضاع الفشل الأكثر تخصصًا ولكن المدمرة على قدم المساواة هي تآكل التجويف. في ظروف مضخة عالية السرعة أو منخفضة الضغط ، يمكن أن تتشكل فقاعات البخار وتنهار بالقرب من سطح المكبس ، مما يخلق موجات صدمة محلية تحفز المادة. من الصعب إصلاح هذا النوع من الضرر وغالبًا ما يتم تشخيصه. إن استخدام المواد المتقدمة والطلاء السطحي مع مقاومة عالية التأثير يمكن أن يقلل من المخاطر ، ولكن التحكم في ظروف التشغيل أمر حيوي بنفس القدر.

سوء التشحيم هو مساهم صامت آخر في الفشل المبكر. بدون تزييت مناسب بين عناصر المكبس والختم ، تزداد الاحتكاك ، وتراكم الحرارة ، ويبدأ المكبس في التدهور. حتى أفضل الغطاس المقاوم للارتداء يتطلبون بيئة جيدة الصيانة للوصول إلى إمكاناتهم الكاملة. هذا هو المكان الذي يجب أن يكون فيه المستخدمون النهائيون استباقيًا - حيث يساعد مستويات زيوت التشحيم ، والتحقق من التلوث ، واتباع إرشادات OEM جميعها على تمديد عمر الخدمة.

تعتبر أخطاء التثبيت والاختلال من المشكلات التي لا تنشأ من الجزء نفسه بل من كيفية دمجها في النظام. يمكن أن يرتدي المكبس خارج المحور قليلاً بشكل غير متساوٍ ، ومكونات إغلاق الإجهاد ، وتطور الشقوق قبل الأوان. تعد عمليات التثبيت الدقيقة والتحديد الروتيني خطوات صغيرة تمنع الأعطال باهظة الثمن في وقت لاحق. نوصي دائمًا باقتران المجلدات عالية الجودة مع مكونات دقيقة بنفس القدر للحفاظ على وئام النظام الكلي.

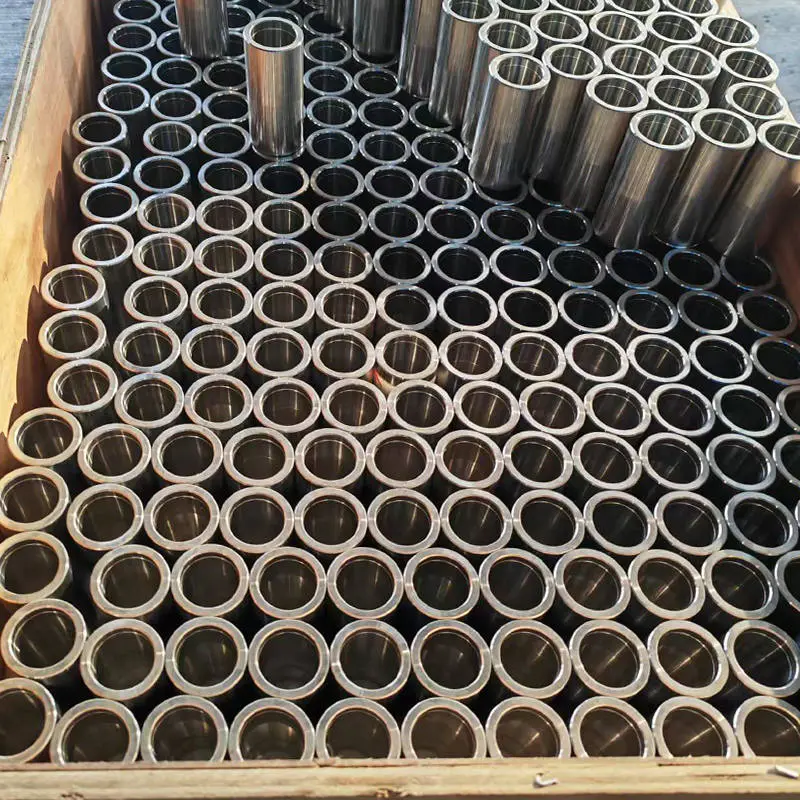

كمورد موثوق به ، نعتقد أن الوقاية دائمًا أفضل من الاستبدال. إن اختيار المكبس المقاوم للارتداء الصحيح هو البداية فقط ؛ يتطلب ضمان الأداء الأمثل بمرور الوقت فهم كيفية حدوث الفشل وما هي الخطوات التي يمكن اتخاذها لتجنب ذلك. تم تصميم منتجاتنا مع وضع هذه الأفكار في الاعتبار ، مدعومة بالتجربة الميدانية والالتزام بالحفاظ على عملياتك تعمل لفترة أطول وأكثر سلاسة ، وفعالية أكبر .

SA

SA

English

English عربى

عربى Español

Español 中文简体

中文简体

Top

Top