Content

- 1 كيف طلاء مقاوم للتآكل يحسن الكفاءة التشغيلية

- 2 تقليل وقت التوقف عن العمل وزيادة وقت التشغيل

- 3 انخفاض تكاليف الصيانة ومتطلبات العمالة

- 4 تحسين استقرار العملية وجودة المنتج

- 5 كفاءة الطاقة وتقليل الخسائر المرتبطة بالتآكل

- 6 تعزيز السلامة والامتثال التنظيمي

- 7 اختيار الطلاء المناسب: المواد وطرق التطبيق

- 8 قياس والتحقق من مكاسب الكفاءة

- 9 أفضل ممارسات التنفيذ

- 10 الاستنتاج

كيف طلاء مقاوم للتآكل يحسن الكفاءة التشغيلية

يُعد الطلاء المقاوم للتآكل (ARC) بمثابة استراتيجية مستهدفة لحماية السطح تعمل على تقليل تآكل المكونات المهمة المعرضة للانزلاق أو التأثير أو التدفق المحمل بالجسيمات. من خلال الحد من فقدان المواد والحفاظ على هندسة المكونات، تقلل ARC من تكرار استبدال الأجزاء والتدخلات غير المجدولة. والنتيجة المباشرة هي تحسين توافر الماكينات وإنتاج أكثر ثباتًا - وهي الركائز الأساسية للكفاءة التشغيلية في البيئات الصناعية مثل التعدين ومناولة المواد السائبة والأسمنت ومصانع معالجة المواد.

تقليل وقت التوقف عن العمل وزيادة وقت التشغيل

أحد أوضح مكاسب الكفاءة من الطلاء المقاوم للتآكل هو تقليل وقت التوقف عن العمل. تواجه المكونات المحمية باستخدام ARC المناسب معدلات تآكل أبطأ بكثير، لذلك يمكن تمديد فترات الصيانة المخططة وتقليل الإصلاحات الطارئة. بالنسبة لعمليات المعالجة المستمرة، يتم ترجمة عدد أقل من حالات التوقف مباشرة إلى إنتاجية أعلى والتزام أفضل بالجدول الزمني، مما يقلل من التأثيرات المتتالية لفشل واحد عبر سلسلة الإنتاج.

تأثيرات العالم الحقيقي على دورات الصيانة

- تم تمديد عمر المكونات بمضاعفات - غالبًا 2-10× اعتمادًا على المادة والبيئة

- فترات صيانة أطول مخططًا لها بدلاً من الإصلاحات التفاعلية المتكررة

- انخفاض مخزون قطع الغيار وانخفاض التكاليف اللوجستية

انخفاض تكاليف الصيانة ومتطلبات العمالة

تعمل الطلاءات المقاومة للتآكل على تقليل إجمالي تكلفة الصيانة عن طريق تقليل استخدام المواد الاستهلاكية وساعات العمل للإصلاحات والحاجة إلى قطع الغيار. كما أنها تبسط أيضًا إجراءات الصيانة: فإعادة الطلاء أو الترقيع المحلي عادة ما يكون أسرع من تصنيع وتركيب مكونات جديدة. عادةً ما تشهد المنشآت التي تعتمد ARC انخفاضًا ملموسًا في ساعات العمل للصيانة ونفقات المقاولين المرتبطة بها.

تم تحسين مكونات التكلفة بواسطة ARC

- استبدال أجزاء أقل وخفض النفقات الرأسمالية

- انخفاض أقساط الإصلاح في حالات الطوارئ وتكاليف العمل الإضافي

- تقليل الإنتاج المفقود المرتبط بوقت التوقف عن العمل

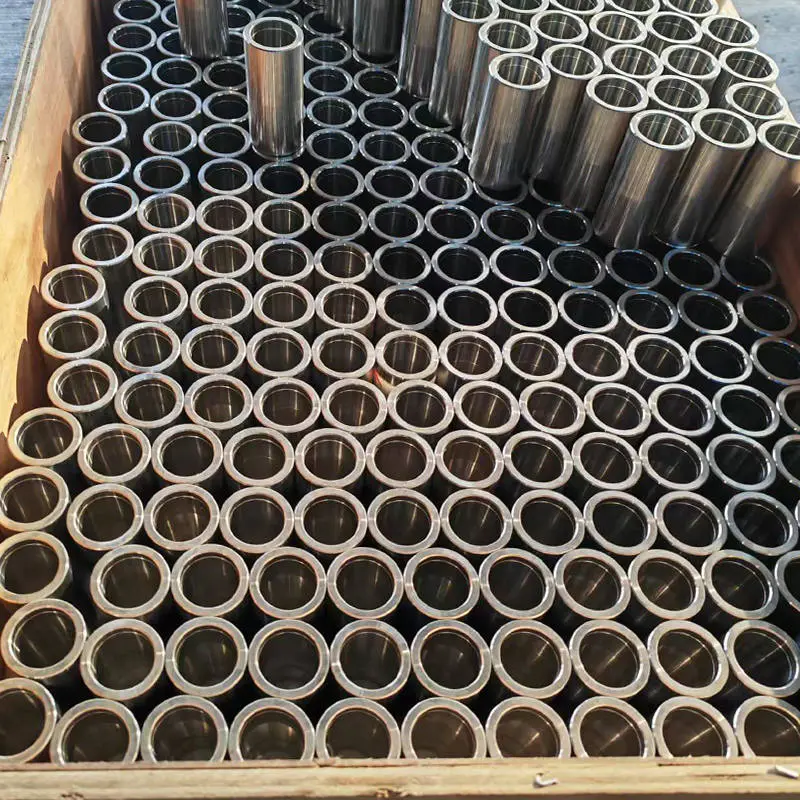

تحسين استقرار العملية وجودة المنتج

عندما تحافظ الأسطح على هندستها وخشونتها المصممة، تظل معلمات العملية (الخلوصات ومعدلات التدفق والضغوط) ضمن المواصفات. يعمل هذا الاستقرار على تحسين اتساق المنتج، حيث يتم رفض عدد أقل، وإعادة صياغة أقل، ومخرجات أكثر قابلية للتنبؤ بها. على سبيل المثال، تحافظ الناقلات والمزالق والقواديس المبطنة بـ ARC على خصائص التدفق وتقلل من تعليق المواد، مما يؤدي بشكل مباشر إلى تحسين الإنتاجية وجودة المنتج.

كفاءة الطاقة وتقليل الخسائر المرتبطة بالتآكل

تزيد الأسطح البالية من الاحتكاك والاهتزاز وأحمال المحرك؛ يساعد ARC في الحفاظ على انخفاض معاملات الاحتكاك وجعل الأسطح أكثر سلاسة، مما يقلل من استهلاك الطاقة. في المصانع الكبيرة، حتى التحسينات الصغيرة في حمل المحرك أو خسائر الهواء المضغوط تؤدي إلى توفير كبير في الطاقة. يؤدي أيضًا انخفاض الاحتكاك إلى توليد حرارة أقل وعمر تحمل أطول، مما يساهم في سلسلة من مكاسب الكفاءة عبر الأنظمة الميكانيكية.

تعزيز السلامة والامتثال التنظيمي

يمكن للطلاءات المقاومة للتآكل أن تقلل من احتمالية حدوث أعطال كارثية (على سبيل المثال، انهيار المزلق المفاجئ أو الاستيلاء على المحمل) عن طريق منع فقدان المواد بسرعة. يعني انخفاض حالات الفشل عددًا أقل من التدخلات غير الآمنة في المناطق الخطرة. تعمل العديد من ARCs الحديثة أيضًا على تقليل إطلاق الجسيمات الدقيقة ويمكن صياغتها لتلبية المتطلبات التنظيمية البيئية أو الخاصة بالصناعة، مما يساعد المصانع على تحقيق أهداف الامتثال مع حماية العمال.

اختيار الطلاء المناسب: المواد وطرق التطبيق

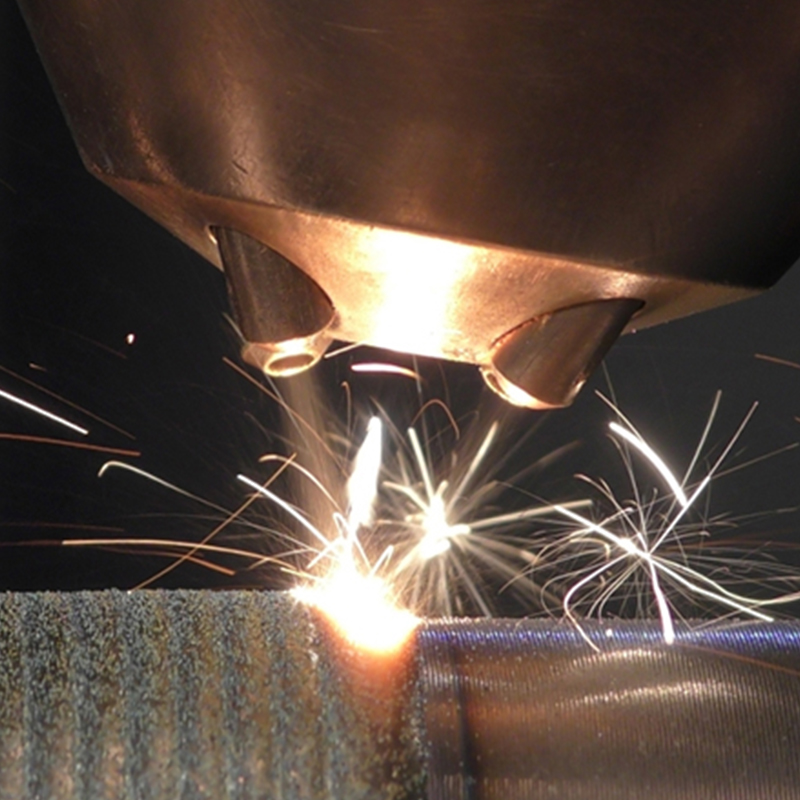

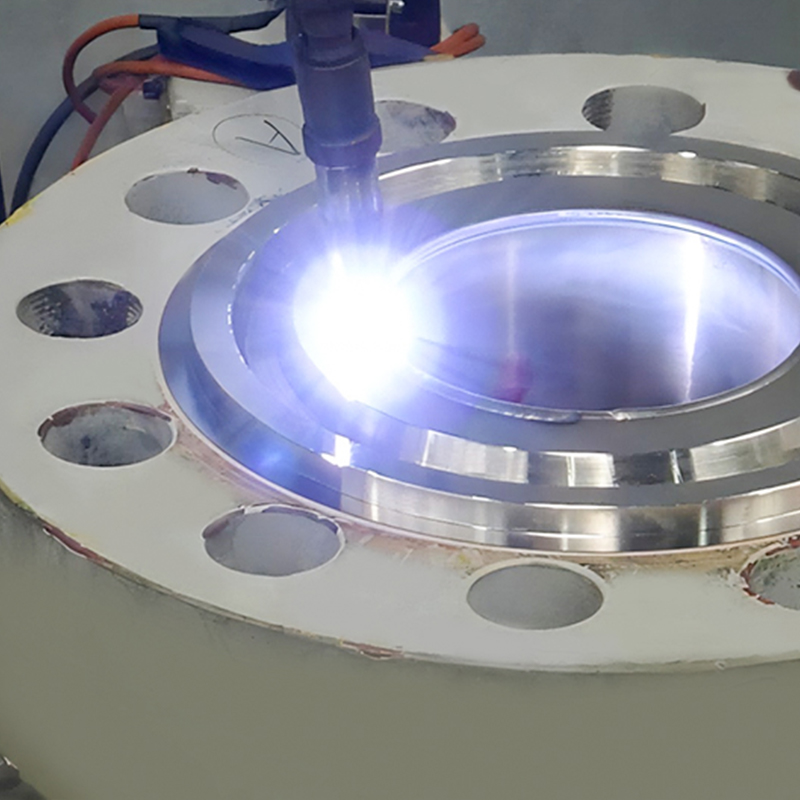

تعتمد فعالية ARC على اختيار الكيمياء والتطبيق المناسبين. تشمل ARCs الشائعة السبائك الصلبة (الرذاذ الحراري، HVOF)، وأنظمة البوليمر الغنية بالسيراميك، والتراكبات المركبة. تتضمن معايير الاختيار الرئيسية نوع التآكل (الانزلاق مقابل التأثير)، ودرجة حرارة التشغيل، والتعرض للمواد الكيميائية، وتوافق الركيزة. يعد الإعداد المناسب للسطح - السفع الكاشطة والتحضير - أمرًا ضروريًا لتحقيق الالتصاق وعمر الخدمة المتوقع.

طرق التطبيق والاعتبارات العملية

- الرذاذ الحراري / HVOF: الأفضل للبيئات شديدة التآكل والطبقات المعدنية الرقيقة والكثيفة

- الطلاءات المملوءة بالسيراميك أو الكربيد: صلابة ممتازة ومقاومة للصدمات

- ARCs القائمة على البوليمر: جيدة لمجموعات التآكل والتآكل وتخفيف الاهتزاز

- التطبيق الميداني مقابل تطبيق المتجر: اختر بناءً على حجم الجزء وقيود وقت التوقف عن العمل

قياس والتحقق من مكاسب الكفاءة

لتحديد عائد الاستثمار، يتتبع المشغلون المقاييس قبل نشر ARC وبعده: متوسط الوقت بين حالات الفشل (MTBF)، وساعات التوقف عن العمل، واستهلاك قطع الغيار، وسحب الطاقة، وعائد الإنتاج. يعمل التحقق المبني على البيانات على بناء حالة العمل من أجل اعتمادها على نطاق أوسع ويساعد على تحسين اختيار الطلاء وتقنية التطبيق لكل فئة من فئات المعدات.

| متري | قبل مركز البحوث الزراعية | بعد آرك | تحسين نموذجي |

| فترات التوقف غير المجدولة (ساعة/سنة) | 120 | 30 | تخفيض 75% |

| الإنفاق على قطع الغيار (دولار/ سنة) | 150.000 | 60.000 | تخفيض 60% |

| استهلاك الطاقة (كيلوواط ساعة) | 1,200,000 | 1,140,000 | توفير 5% |

أفضل ممارسات التنفيذ

يتطلب تحقيق أقصى قدر من الكفاءة التشغيلية من ARC نهجًا برمجيًا: رسم خريطة للمكونات عالية التآكل، والطلاءات التجريبية في ظروف الخدمة التمثيلية، وجمع بيانات الأداء، وتوحيد الحلول الناجحة. قم بتدريب أطقم الصيانة على تقنيات الفحص والإصلاح المحلية للحفاظ على وقت التوقف عن العمل منخفضًا وإطالة عمر الخدمة بشكل أكبر. أخيرًا، قم بالشراكة مع متخصصي الطلاء الذين يمكنهم تقديم المشورة بشأن اختيار المواد وإعداد السطح ومراقبة الجودة.

الاستنتاج

يُعد الطلاء المقاوم للتآكل إجراءً عمليًا وعالي التأثير لتحسين الكفاءة التشغيلية في العديد من الصناعات. ومن خلال الحد من التآكل، وتحقيق استقرار أداء العملية، وتقليل متطلبات الصيانة، وخفض تكاليف الطاقة وقطع الغيار، توفر ARC مكاسب أداء ملموسة وعائدًا قويًا على الاستثمار. عند اختيارها وتطبيقها بشكل صحيح، تعمل هذه الطلاءات على تحويل إستراتيجيات الصيانة من تفاعلية إلى تنبؤية - مما يؤدي إلى إطلاق العنان للإنتاجية المستدامة وخفض تكلفة دورة الحياة للأصول الحيوية.

SA

SA

English

English عربى

عربى Español

Español 中文简体

中文简体

Top

Top