الكسوة بالليزر ، والمعروفة أيضًا باسم ترسب المعادن بالليزر (LMD) أو تشكيل Net Laser المصمم بالليزر (العدسة) ، هي تقنية تصنيع وتعديل سطحي متقدم. إنه يستخدم شعاع الليزر عالي الطاقة كمصدر للحرارة لدمج مسحوق معدني أو سلكية على مادة الركيزة ، مما يخلق مكونًا متربوبين ، وكثيف ، وعالي الأداء أو مكونًا شبه الشكل. توفر هذه العملية دقة لا مثيل لها ، والحد الأدنى من مدخلات الحرارة ، والمرونة الاستثنائية ، مما يجعلها لا غنى عنها في الصناعات التي تتطلب إصلاح الأجزاء عالية القيمة ، أو خصائص السطح المعززة ، أو النماذج الأولية الوظيفية.

المكونات الأساسية ومبدأ العملية

يدمج نظام تكسيد الليزر النموذجي العديد من الأنظمة الفرعية الرئيسية:

-

مصدر الليزر: توفر أشعة الليزر عالية الطاقة (عادةً ليزر الصمام الثنائي أو الألياف أو CO2 ، عادةً في نطاق 0.5 كيلو واط إلى 6 كيلوواط) شعاع الطاقة المركّز.

-

توصيل المواد الخلاصة المادية: يتم قياس المسحوق بدقة ونقلها عبر غاز الناقل الخامل (على سبيل المثال ، الأرجون ، النيتروجين) من خلال فوهة محورية أو محور خارج الحزمة بالليزر. كما يتم استخدام أنظمة الأسلاك الأسلاك.

-

نظام الحركة: نظام التحكم العددي للكمبيوتر (CNC) أو ذراع آلية يعالج بدقة الحركة النسبية بين رأس الليزر/المواد وقطعة العمل.

-

غرفة العملية (اختياري): غالبًا ما تستخدم للمواد الحساسة للأكسدة ، مليئة بالغاز الخامل.

-

أنظمة المراقبة والتحكم: أجهزة الاستشعار (على سبيل المثال ، أجهزة قياس الدم ، الكاميرات) مراقبة درجة حرارة تجمع الذوبان ، وحجمها ، وهندسة المغطاة في الوقت الفعلي ، مما يتيح التحكم في الحلقة المغلقة من أجل الاتساق.

خطوات العملية الأساسية هي:

-

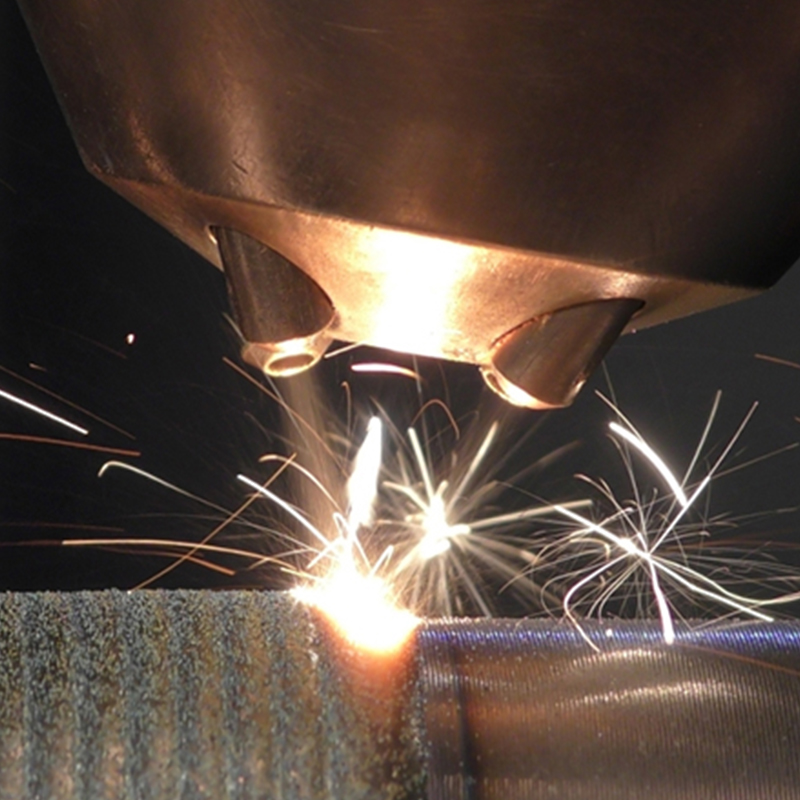

تفاعل المواد الليزر: ينضج شعاع الليزر المركّز على سطح الركيزة ، مما يخلق تجمعًا صغيرًا منصيرًا محليًا.

-

مقدمة المواد: يتم حقن جزيئات المسحوق أو الأسلاك مباشرة في هذا المسبح المنصهر. يذوب المواد الأولية بسرعة عند الاتصال.

-

يذوب بركة ديناميات وتصلب: تتدفق المادة المنصهرة داخل المسبح ، مدفوعًا بالتوتر السطحي وحمل الحمل الحراري مارانجوني. مع تقدم شعاع الليزر ، تصلب المادة المنصهرة بسرعة ، وتشكل رابطة معدنية قوية مع الركيزة الأساسية. الحد الأدنى من التخفيف (خلط مادة الركيزة في الطبقة المغطاة) هو خاصية رئيسية.

-

تراكم الطبقة: من خلال تداخل المسارات المغطاة الفردية وإضافة طبقات متتالية ، يمكن بناء الهندسة ثلاثية الأبعاد بشكل إضافي ، أو يمكن إيداع الطلاءات السميكة.

المزايا الرئيسية لتكتل الليزر

يوفر تكسيد الليزر فوائد كبيرة على طرق الطلاء والإصلاح التقليدية (مثل الرش الحراري أو اللحام):

-

الحد الأدنى من الحرارة المتضررة من المنطقة (HAZ) والتشويه: يقلل التسخين الدقيق والمترجمة من الإجهاد الحراري والتزييف ، مع الحفاظ على سلامة المادة الأساسية.

-

التخفيف المنخفض: تحتفظ الطبقة المغطاة بالتكوين المطلوب وخصائص مادة المواد الأولية مع الحد الأدنى من التلوث من الركيزة.

-

الرابطة المعدنية: يخلق رابطة قوية ، كثيفة ، خالية من المسام متفوقة على الروابط الميكانيكية في الرش الحراري.

-

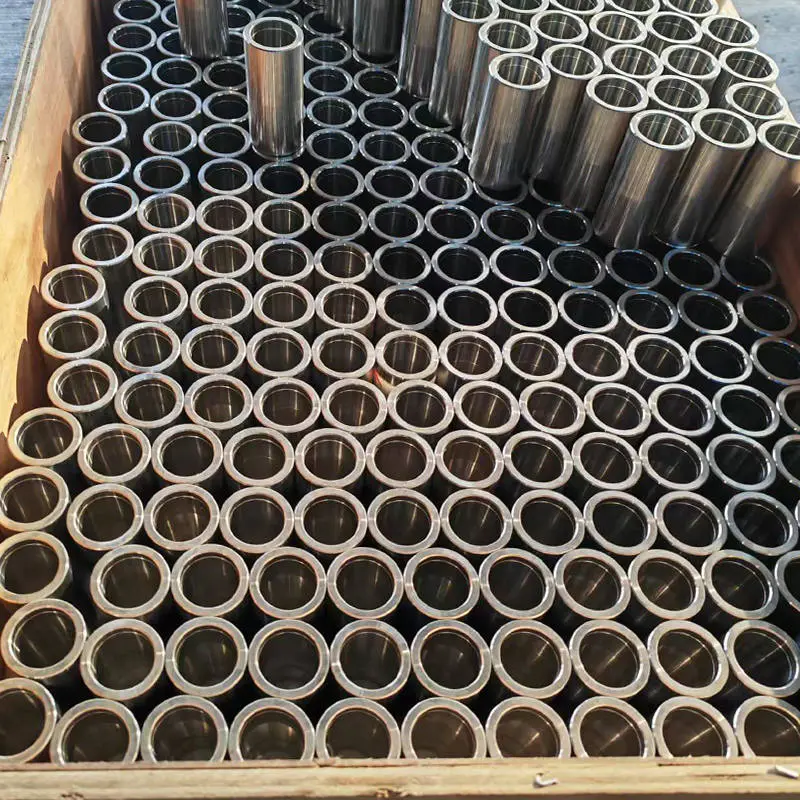

الدقة والمرونة: تحكم ممتاز على سمك الطبقة (عادة 0.1 مم - 2 مم لكل طبقة) ، والهندسة ، والموضع. مناسبة للأشكال المعقدة والإصلاحات المحلية.

-

براعة المواد: متوافق مع مجموعة واسعة من السبائك: فولاذ (مقاوم للصدأ ، أداة) ، والعلاجات الفائقة المستندة إلى النيكل ، والسبائك القائمة على الكوبالت (Stellite) ، وسبائك التيتانيوم ، وسبائك النحاس ، والكربيدات (مركبات المصفوفة المعدنية) ، ومواد متدرجة وظيفيًا.

-

الخصائص المعززة: ينتج الطلاء مع مقاومة تآكل متفوقة (التآكل ، التصاق ، التآكل) ، مقاومة التآكل ، أداء درجات الحرارة العالية ، وخصائص السطح المصممة خصيصًا.

-

القدرة القريبة من الشبكة: يقلل من وقت التصنيع ونفايات المواد لتصنيع الأجزاء المضافة.

-

إصلاح المكونات عالية القيمة: يستعيد الأجزاء البالية أو التالفة (على سبيل المثال ، شفرات التوربينات ، المهاوي ، القوالب) إلى الأبعاد الأصلية أو أفضل ، تمديد عمر الخدمة في جزء صغير من تكلفة الاستبدال.

التطبيقات الأولية

يجد تكسيد الليزر استخدامًا واسعًا عبر الصناعات الصعبة:

-

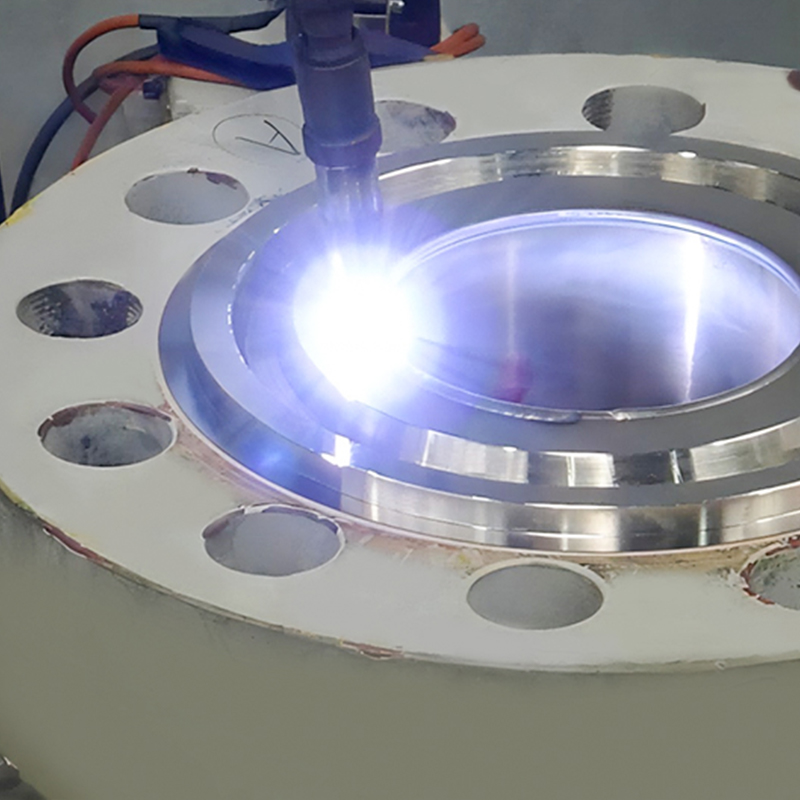

النفط والغاز: تآكل وطلاء مقاومة للتآكل على الصمامات ، وحدات الحفر ، وأعمدة المضخة ، وأدوات قاع.

-

جيل الفضاء والطاقة: إصلاح وطلاء شفرات التوربينات ، دوارات ، مكونات الاحتراق مع superalloys ؛ تجديد مكون المحرك.

-

السيارات: إصلاح الأدوات عالية التكلفة (يموت ، قوالب) ؛ الطلاء المقاوم للارتداء على صمامات المحرك ، حلقات المكبس ، مكونات الإرسال.

-

الأدوات والموت: الصلب من أدوات القطع ، وفاة تزوير ، ومسامير البثق ، وقوالب الحقن البلاستيكية لتعزيز مقاومة التآكل وعمر.

-

التعدين والآلات الثقيلة: الطلاء المقاوم للتآكل على أسنان الحفارة ، ومطارق الكسارة ، ومسامير النقل ، والأسطوانات الهيدروليكية.

-

الطب الحيوي: تصنيع وطلاء زراعة العظام المخصصة مع مواد متوافقة حيويا (على سبيل المثال ، Ti-6AL-4V).

-

التصنيع المضافة: إنتاج المكونات المعدنية المعقدة والكثيفة تمامًا مباشرة من نماذج CAD ، وغالبًا ما تستخدم سبائك متخصصة.

معالجة الاعتبارات والتحديات

في حين أن الكسوة القوية بالليزر تتطلب تحسينًا دقيقًا والتحكم:

-

تحسين المعلمة: يجب ضبط طاقة الليزر ، وحجم بقعة الشعاع والملف الشخصي ، وسرعة المسح ، ومعدل التغذية المسحوق ، وتدفق الغاز ، ونسبة التداخل بدقة لكل مجموعة مواد لتحقيق جودة الالتزام المرغوبة (الكثافة ، قوة الرابطة ، الصلابة ، التخفيف المنخفض ، الحد الأدنى من التكسير/المسامية).

-

الإجهاد المتبقي: التصلب السريع يمكن أن يحفز الضغوط. قد يكون المعالجة الحرارية قبل التسخين أو ما بعد العملية ضرورية.

-

تكلفة المواد: يمكن أن تكون المساحيق المعدنية ، وخاصة السبائك المتخصصة ، باهظة الثمن.

-

مراقبة والتحكم في العملية: يتطلب الحفاظ على جودة ثابتة ، خاصة بالنسبة للهندسة المعقدة أو التصميمات الطويلة ، أنظمة مراقبة متطورة في الوقت الفعلي والتحكم التكيفي.

-

تحضير السطح: يجب تنظيف أسطح الركيزة بدقة (مشوه ، محفوفة بالمخاطر) لضمان الترابط الجيد.

الاتجاهات الناشئة

يتقدم البحث والتطوير باستمرار:

-

العمليات الهجينة: الجمع بين الكسوة بالليزر مع الآلات (على سبيل المثال ، الدوران ، الطحن) في إعداد واحد للتصنيع الإضافي المتكامل والطرح.

-

الذكاء الاصطناعي (AI) والتعلم الآلي: باستخدام الذكاء الاصطناعي للكشف عن العيوب في الوقت الحقيقي ، والتحكم في العملية التكيفية ، والنمذجة التنبؤية لخصائص Clad.

-

تطوير المواد الجديدة: الكسوة مع المعادن غير المتبلورة (النظارات المعدنية) ، وسبائك عالية الدقة (HEAS) ، والمركبات المتقدمة لخصائص فريدة.

-

زيادة الأتمتة والروبوتات: تعزيز التخطيط للمسار وتكامله مع الروبوتات الصناعية لإنتاج وإصلاح الأجزاء المعقدة.

-

التقدم في الموقع في الموقع: أجهزة استشعار أكثر تطوراً لمراقبة العملية الشاملة.

تطورت الكسوة بالليزر من تقنية إصلاح المتخصصة إلى تقنية حجر الأساس في التصنيع المتقدم. إن مزيجه الفريد من الدقة ، ومدخلات الحرارة المنخفضة ، ومرونة المواد ، والقدرة على إنشاء روابط معدنية فائقة يجعلها لا تقدر بثمن لتحسين عمر المكونات ، وإصلاح الأجزاء الحرجة ، وتصنيع المكونات عالية الأداء. مع استمرار التحكم في العمليات ، والأتمتة ، وعلوم المواد ، فإن الكسوة بالليزر على وشك أن تلعب دورًا أكثر أهمية في قيادة الابتكار والكفاءة عبر العديد من الصناعات ذات التقنية العالية. تضمن قدرتها على تطبيق الأسطح المصممة ذات القيمة العالية وبناء الأشكال الهندسية المعقدة موقعها كأداة مهمة لمستقبل التصنيع واستدامة المكونات.

SA

SA

English

English عربى

عربى Español

Español 中文简体

中文简体

Top

Top