تتضمن تكنولوجيا الرش الحرارية مواد التدفئة إلى حالة من المصهور أو شبه المنصهر باستخدام مصادر حرارة مختلفة. يتم بعد ذلك ذبح هذه المواد وتسريعها بواسطة الغاز عالي السرعة للتأثير على سطح الركيزة ، وتشكيل طلاء مع خصائص مقارنة بمواد الركيزة الأصلية ، مما يعزز الأداء السطحي في قطعة العمل. معرض الطلاء الحراري للرذاذ ارتداء المقاومة ، ومقاومة التآكل ، ومقاومة درجات الحرارة العالية ، وخصائص العزل الحراري. يمكنهم أيضًا إصلاح الأجزاء البالية أو المتآكلة ، مما يجعلها قابلة للتطبيق على نطاق واسع في مجال الفضاء ، وتصنيع الآلات ، والصناعات البتروكيماوية.

1. خصائص تكنولوجيا الرش الحراري

- مواد الطلاء متعددة الاستخدامات : يمكن إعداد الطلاء المصنوع من مواد مختلفة على ركائز مختلفة. يمكن استخدام المعادن والسيراميك والسيراميك المعدني والبلاستيك الهندسي كمواد رش حرارية. عادة ما تكون درجة حرارة الركيزة منخفضة ، تتراوح من 30 إلى 200 درجة مئوية ، مما يقلل من التشوه ويقلل من المنطقة المتأثرة بالحرارة.

- عملية مرنة : تسمح التكنولوجيا برش كائنات من مختلف المواصفات والأشكال ، مما يجعلها مناسبة بشكل خاص للطلاءات الكبيرة والعمليات الميدانية.

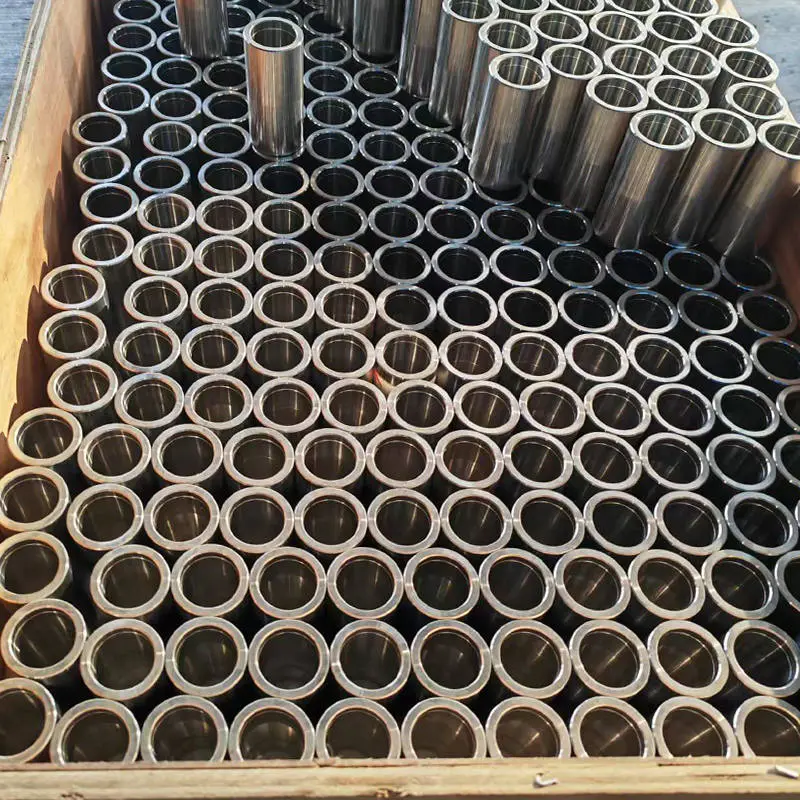

- نطاق سمك الطلاء واسع : يمكن إنتاج الطلاء في نطاق سماكة من بضعة ميكرون إلى عدة ملليمترات ، مع سهولة التحكم. كفاءة الرش عالية وفعالة من حيث التكلفة ، حيث تتراوح معدلات الإنتاج من عدة كيلوغرامات إلى عشرات الكيلوغرام في الساعة.

2. أنواع عمليات الرش الحرارية

2.1 عملية رش اللهب

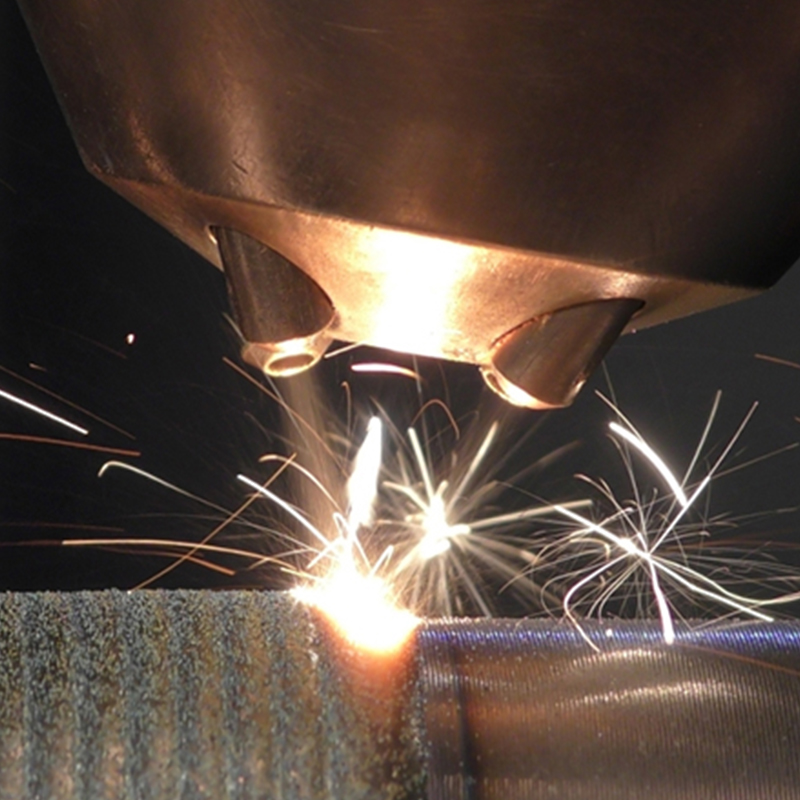

يشمل رش اللهب كل من رش اللهب وترش اللهب. يستخدم عمومًا احتراق غازات الأكسجين والسيتيلين لتوفير الحرارة لذوبان مادة الرش. غاز الغاز المضغوط يقلل ويسرع مادة الرش ، التي تودع بعد ذلك على الركيزة لتشكيل طلاء. تشمل مزايا رش اللهب استثمارًا منخفضًا للمعدات ، وسهولة التشغيل ، وقابلية النقل للعمل في الموقع ، ولا توجد متطلبات كهربائية ، وكفاءة ترسب عالية. يبقى خيارًا مفضلاً لرش الطلاء الموليبدينوم النقي.

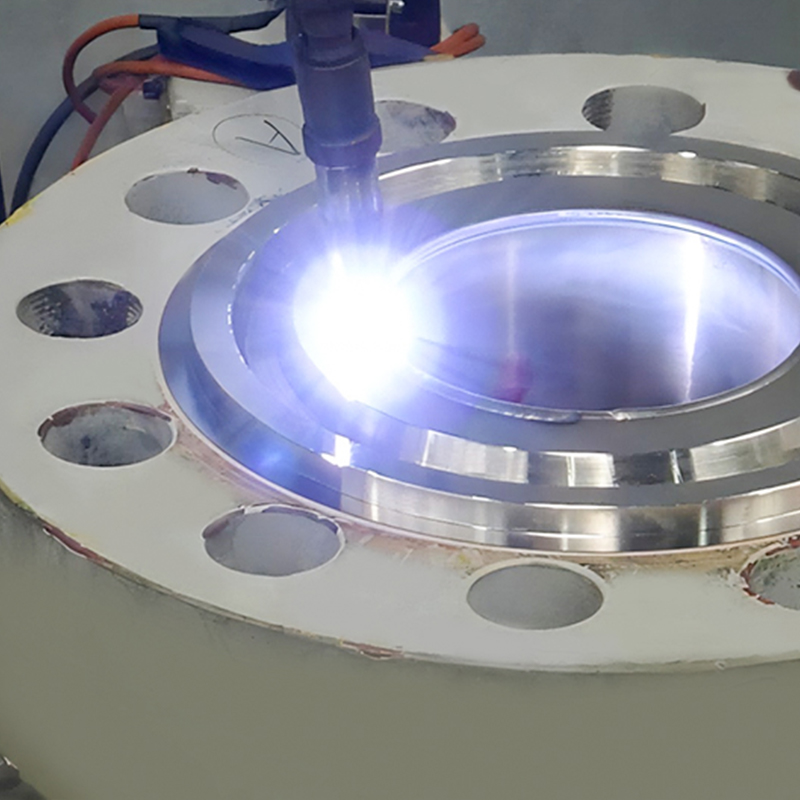

2.2 عملية رش القوس

يتضمن رش القوس قطبيين خطيين معزولان مزودًا بجهد تيار مباشر يتراوح بين 18 و 40 فولت. تقوم آلية تغذية الأسلاك بإعادة توجيه الأسلاك ، وعندما تقترب من بعضها البعض ، يتم إنشاء قوس في النصائح ، ويذوبها. الهواء المضغوط ثم يرفض القطرات المنصهرة ، وتشكيل طائرة رش تودع على سطح الشغل. يقتصر رش القوس على الأسلاك المعدنية الموصلة ويستخدم في المقام الأول لتطبيق الطلاءات المضادة للآمنة من الألومنيوم والزنك وطلاء الفولاذ المقاوم للصدأ للإصلاح والتعزيز السطحي للمكونات الكبيرة.

2.3 رش طلاء درجة الحرارة العالية

يمكن أيضًا استخدام تقنية الرش الحرارية لتحسين مقاومة الأكسدة عالية الحرارة للمكونات الميكانيكية. على سبيل المثال ، يعد طلاء Co-Cr-Ni الذي يتربست به اللهب الأسرع صوتًا بمثابة طلاء مقاوم للارتداء أقل من 900 درجة مئوية وهو عبارة عن طبقة وقائية أولية عالية الحرارة لقيامات أفران الصلب المستمرة في صناعة المعادن.

2.4 رش الطلاء الوظيفي

تجد تقنية الرش الحرارية تطبيقات واسعة في الصناعة الكهربائية ، مثل رش الطلاء التدريبي للتخلص من تداخل الموجة الكهرومغناطيسية والراديو مع تخفيف الشرارات التفريغ الإلكتروستاتيكية. الطلاءات الزنك من رش القوس يمكن أن تعزز التوهين عند مستويات الطاقة العالية.

2.5 تشكيل من خلال الرش

تم تطوير الرش الحراري لتصنيع الأجزاء الميكانيكية بسرعة في السنوات الأخيرة. يمكن استخدام تقنيات مثل رش القوس لإنشاء قوالب لختم المنتجات البلاستيكية والجلد ، في حين أن رش البلازما يمكن أن ينتج فوهات معدنية أو حرارية.

3. التطورات الحديثة في تكنولوجيا الرش الحراري

مع التحسينات والتحسينات المستمرة في تكنولوجيا الرش الحراري ، تتوسع حقول التطبيق الخاصة بها. تستخدم تقنيات رش البلازما الحديثة أنظمة التحكم في الكمبيوتر ، مما يقلل بشكل كبير من معدلات عبء العمل ومعدلات الخطأ. ظهرت تقنية رش البلازما عالية الطاقة ، مع تحسين كفاءة الترسب ، وترتفع الطاقة التي تصل إلى 200 كيلو واط. في الآونة الأخيرة ، تم تطوير تقنية الرش التفاعلية ، حيث تم تصنيع الطلاء المكون الخاص في الموقع من خلال التفاعلات الكيميائية بين مكونات مادة الرش أو بين مادة الرش وغاز الرش. تطورت المواد المستخدمة في الرش الحراري أيضًا ، حيث تمكنت تقنية الترويج للذات ذات درجة حرارة عالية من إنتاج مساحيق الرش الجديدة ، بما في ذلك مساحيق السيراميك مثل TIC و Tib₂ و Zrb₂.

من المحتمل أن تركز التطورات المستقبلية في تكنولوجيا الرش الحراري على المجالات التالية:

- تطوير مواد رش جديدة ، مع أن المواد النانوية تصبح محورًا رئيسيًا.

- استكشاف تطبيقات جديدة لتكنولوجيا الرش الحراري ، مثل دمج الرش الحراري مع تقنيات معالجة الحرارة.

- الترويج لتطبيق أجهزة الكمبيوتر في الرش الحراري لتحقيق التشغيل البرمجي .

SA

SA

English

English عربى

عربى Español

Español 中文简体

中文简体

Top

Top