رذاذ مسحوق اللهب ، والمعروف أيضًا باسم رش اللهب أو الرش الحراري للهب ، يستخدم على نطاق واسع في الصيانة الصناعية واستعادة المكونات. أحد أكثر تطبيقاتها شيوعًا هو إصلاح الأسطح المعدنية البالية. يتم تقدير هذه التقنية من أجل تعدد استخداماتها وفعالية التكلفة والقدرة على استعادة الأبعاد الأصلية وخصائص الأجزاء التالفة دون الحاجة إلى استبدالها بالكامل. ولكن لماذا يتم اختيار رذاذ مسحوق اللهب بشكل شائع لمهام الإصلاح هذه؟ لفهم هذا ، نحتاج إلى استكشاف كيفية عمل العملية ، وما الذي يجعلها مثالية للأسطح البالية ، وما هي الفوائد التي توفرها عبر الصناعات المختلفة.

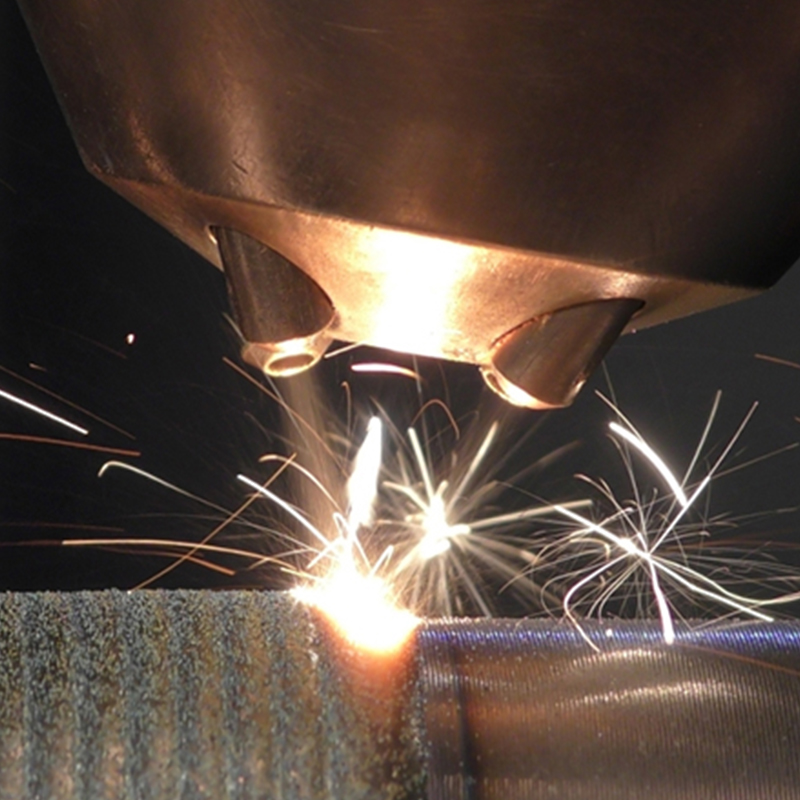

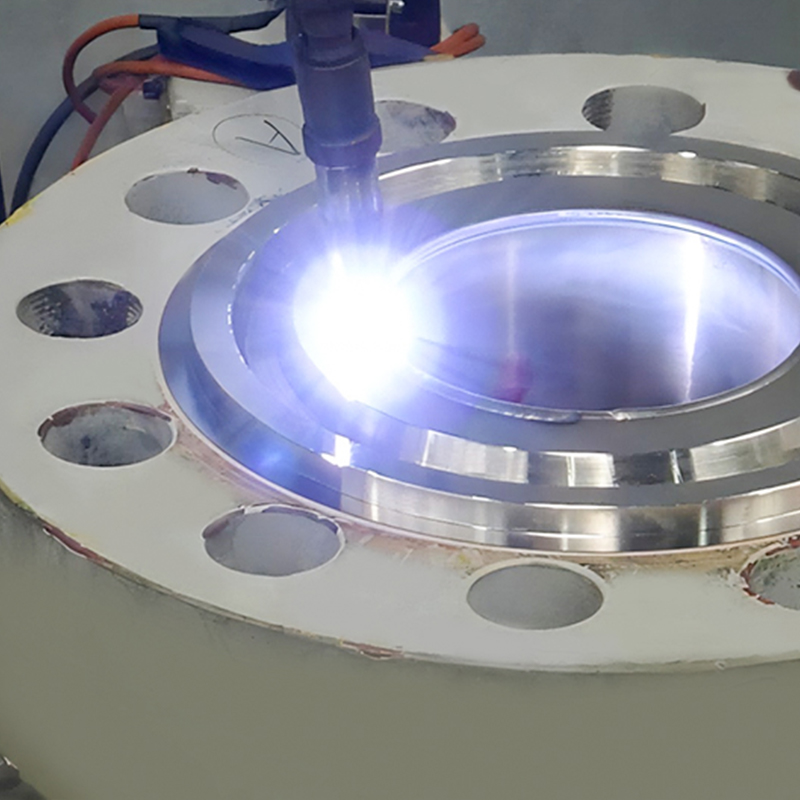

في جوهرها ، تتضمن عملية رذاذ مسحوق اللهب تغذية مسحوق معدني أو سيراميك في لهب الوقود الأكسسي. يتم تسخين المسحوق إلى حالة من المنصهرة أو شبه الملاذ ، ثم يدفعها الغاز المضغوط على سطح معد. عند التأثير ، تتسطح الجزيئات الساخنة وتتصلب بسرعة ، وتشكل طبقة مرتبطة بقوة. يتراكم هذا الطلاء في طبقات ويمكنه استعادة المناطق البالية أو المتآكلة من مكون إلى حجمها الأصلي وهندستها.

أحد الأسباب الرئيسية التي يتم استخدام رذاذ مسحوق اللهب لإصلاح الأسطح المعدنية البالية هو المدخلات المنخفضة للحرارة بالنسبة إلى عمليات اللحام أو الحرارية الأخرى. عند إصلاح مكون معدني ، من الضروري تجنب التشويه الحراري أو التزييف أو التغييرات في الخواص المعدنية للمادة الأساسية. نظرًا لأن رش اللهب يحدث في درجات حرارة منخفضة نسبيًا وتُحجم الحرارة ، فإن خطر هذه المشكلات ضئيلة. هذا يجعلها مناسبة لإصلاح المكونات الحساسة للحرارة أو عالية الدقة ، مثل تلك الموجودة في المحركات والمضخات والبكرات والأعمدة والأدوات الصناعية.

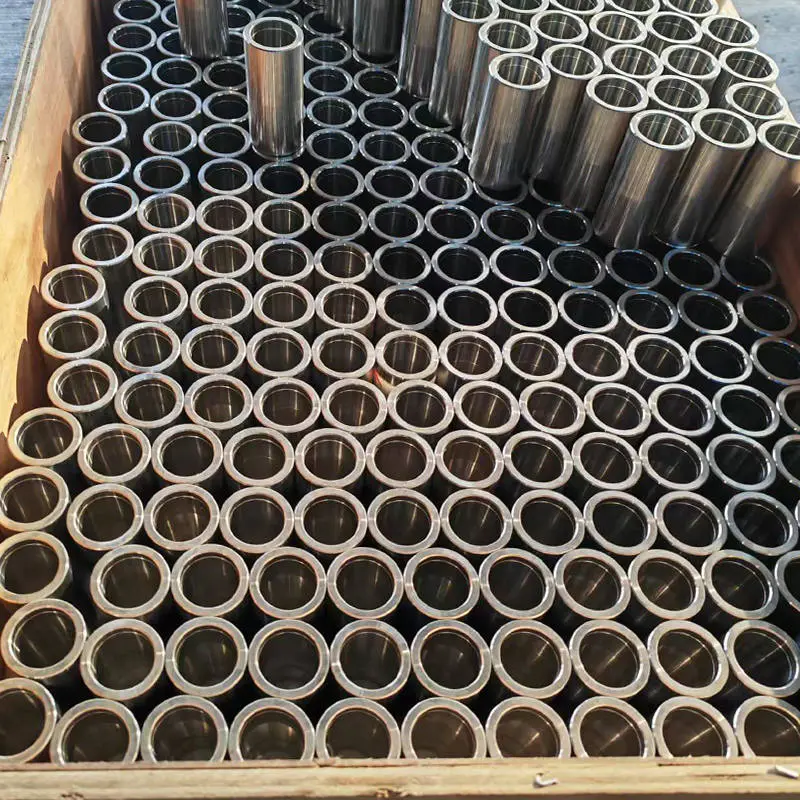

ميزة رئيسية أخرى لتقنية رذاذ مسحوق اللهب هي قدرتها على تطبيق مجموعة واسعة من مواد الطلاء. اعتمادًا على المتطلبات المحددة للإصلاح ، يمكن للفنيين اختيار المساحيق المصنوعة من الفولاذ المقاوم للصدأ أو سبائك النيكل أو البرونز أو الألمنيوم أو كربيد التنغستن أو السيراميك. على سبيل المثال ، في الحالات التي يتعرض فيها سطح المعدن لارتداء أو تآكل عالي ، يمكن تطبيق سبيكة صعبة أو مادة مقاومة للتآكل. هذا يعني أن السطح الذي تم إصلاحه غالبًا ما يكون أكثر دواما من الأصل ، مما يمتد عمر خدمة الجزء إلى ما هو أبعد من توقعاته الأولية.

يتم تقدير رذاذ مسحوق اللهب أيضًا لفعالية التكلفة وسرعته. يمكن أن يكون استبدال المكونات المعدنية الكبيرة أو المعقدة باهظة الثمن ويستغرق وقتًا طويلاً. في المقابل ، يسمح رش اللهب بإجراء إصلاحات محلية بسرعة وبأقل قدر من التفكيك في المعدات. هذا يمكن أن يقلل بشكل كبير من تكاليف التوقف والصيانة ، وخاصة في الصناعات التي ترتبط فيها الإنتاجية ارتباطًا وثيقًا بتوافر المعدات ، مثل التعدين والتصنيع والنفط والغاز وتوليد الطاقة.

عامل حاسم آخر هو أن رذاذ مسحوق اللهب قابل للتكيف بدرجة كبيرة مع أحجام وأشكال مختلفة. يمكن تطبيقه يدويًا أو مع أنظمة آلية ، مما يجعله فعالًا لكل من الأجزاء الدقيقة الصغيرة والمكونات الهيكلية الكبيرة. على سبيل المثال ، يمكن للفنيين إعادة بناء المجلات على عمود ، أو استعادة أسطح الختم على الصمامات ، أو بكرات الظهارة المستخدمة في الطباعة والتصنيع الورقي. في كل حالة ، يمكن تشكيل طلاء رش اللهب بعد التطبيق لتحقيق أبعاد دقيقة وتشطيبات السطح.

يعد إعداد السطح ضروريًا لإصلاح رذاذ مسحوق اللهب الناجح. عادة ، يجب تنظيف السطح البالي وتنظيفه - غالبًا من خلال تفجير الحصى - لضمان الترابط الميكانيكي الجيد للمواد التي تم رشها. بمجرد تطبيقه ، يشكل الطلاء طبقة كثيفة ملتصقة تلتزم عبر المتشابكة الميكانيكية بدلاً من الذوبان في المادة الأساسية ، مما يساعد على الحفاظ على سلامة المكون الأصلي.

علاوة على ذلك ، يمكن إصلاح الطلاءات رذاذ مسحوق اللهب بطبيعتها وقابلة للاستبدال. إذا ارتدت الطبقة التي تم رشها مع مرور الوقت ، فيمكن إزالتها واستبدالها دون إتلاف المعدن الأساسي. هذا يجعلها خيارًا مستدامًا ودائميًا لصيانة المعدات ، حيث يمكن إعادة استخدام الجزء نفسه عدة مرات ، مما يقلل من استهلاك النفايات والموارد.

في حين أن طرق الرش الحرارية الأخرى مثل رذاذ البلازما أو الوقود الأكسجين عالي السرعة (HVOF) قد توفر نقاط قوة رابطة أعلى أو الطلاء الكثيف ، فإن رذاذ مسحوق اللهب يظل طريقة الإصلاح الميداني واستعادة الأغراض العامة لأنها تتطلب معدات بسيطة نسبيًا ، وسهلة التحكم. إنه مفيد بشكل خاص في المواقع البعيدة أو ورش العمل حيث تكون المعدات الأكثر تقدماً غير متوفرة أو غير عملية.

يستخدم رذاذ مسحوق اللهب بشكل شائع لإصلاح الأسطح المعدنية البالية لأنه يجمع بين الدقة والقدرة على التكيف والاقتصاد. تحمي المدخلات المنخفضة للحرارة المادة الأساسية ، في حين أن مرونة المواد الخاصة بها تتيح الطلاء المصمم خصيصًا لتعزيز مقاومة التآكل ، أو حماية التآكل ، أو استعادة الأبعاد. هذه الخصائص تجعلها تقنية لا غنى عنها في ممارسات الصيانة الحديثة ، ودعم التصنيع المستدام وتوسيع عمر الآلات القيمة والمكونات عبر مجموعة واسعة من الصناعات.

SA

SA

English

English عربى

عربى Español

Español 中文简体

中文简体

Top

Top